In nur vier Wochen zum Konzept für ein Notfall-Beatmungsgerät

16 Jahre lang lag das Konzept einer Gruppe von Wissenschaftlern für ein Notfall-Beatmungsgerät – basierend auf Festo Automatisierungskomponenten – in den Archiven der britischen Regierung. Der Grund für die Entwicklung war damals die SARS-Pandemie 2002/03, ausgelöst durch das SARS-Coronavirus. Festo erfuhr davon im März 2020 durch eine Kundenanfrage aus Großbritannien.

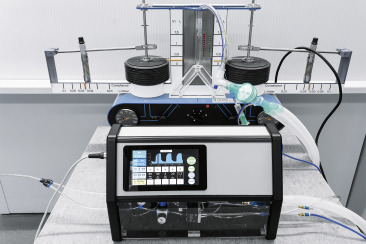

Im Frühjahr 2020 – auf dem Höhepunkt der Corona-Pandemie – gab diese Anfrage den Anstoß, die Pläne aus der Schublade zu holen und ein Notfall-Beatmungsgerät mit modernen Automatisierungskomponenten von Festo, teilweise basierend auf der innovativen Piezotechnologie, zu entwickeln. „Mit dieser maßgeschneiderten Lösung für die Covid-19-Therapie fanden wir eine Antwort auf die sich abzeichnenden Lieferengpässe bei Beatmungsgeräten“, erklärt Dr. Frank Jacob, Leiter der Business Unit LifeTech bei Festo.

Know-how in der Automatisierung und Kompetenz bei Sauerstoff

„Festo verfügt als weltweit führender Anbieter von Automatisierungstechnik über jahrelange Erfahrungen in der Konstruktion einbaufertiger Subsysteme. Mit der Business Unit LifeTech unterstützen wir Geräte- und Anlagenhersteller beispielsweise bei der Entwicklung von Lösungen für die präzise Regelung von Sauerstoff“, erläutert Jacob.

Eine wichtige Rolle spielen dabei Proportionalventile mit Piezotechnologie. Dies ermöglichte den Mitarbeitern von Festo, in nur vier Wochen ein ausgereiftes Konzept für ein Notfall-Beatmungsgerät zu realisieren. „Das Besondere dabei: Das System besteht überwiegend aus Festo Standardkomponenten, die in kurzer Zeit in hohen Stückzahlen lieferbar sind“, ergänzt Jacob.

Agiles, iteratives und interdisziplinäres Teamwork

Um die Entwicklung weiter zu beschleunigen, setzte Festo konsequent auf agiles und interdisziplinäres Arbeiten. In diesem Fall waren nicht Geräte- und Anlagenhersteller die Partner, sondern Lungenfachärzte aus Kliniken in Süddeutschland. In einem iterativen Prozess über mehrere Entwicklungsstufen gaben die Mediziner wertvolle Rückmeldungen, um das Konzept optimal an die Besonderheiten einer Covid-19-Therapie anzupassen.

Das Projekt startete mit zehn Festo Mitarbeitern aus den Unternehmensbereichen LifeTech und Vorentwicklung. Mit steigenden Anforderungen kamen weitere Kollegen aus den Geschäftsbereichen Pneumatische Antriebe, Elektrische Antriebe und Prozessautomation hinzu und es entstand ein interdisziplinäres Team mit knapp 100 kreativen Köpfen. Die Zusammenarbeit erfolgte weitgehend virtuell, da sich zu dieser Zeit aufgrund des Corona-Lockdowns fast alle Mitarbeiter im Home-Office befanden.

Präzise und zuverlässige Druckregelung mit Piezotechnologie

Eine große Herausforderung für die automatisierte Beatmung lag in der exakten Regelung der Anteile der verschiedenen Gase für die Atemluft. Zu berücksichtigen war ebenso, dass auch beim Ausatmen ein leichter Überdruck aufrechterhalten wird, um ein Zusammenfallen der Lunge und die Ansammlung von Wasser zu verhindern.

„Festo Proportionalventile basierend auf Piezotechnologie erwiesen sich dafür als ideale Lösung. Sie ermöglichen eine schnelle Einstellung des Drucks und eine sehr präzise Druckregelung“, führt Jacob aus. Darüber hinaus seien die Piezoventile besonders kompakt, leicht, geräuschlos und energiesparend.

Einfach integrierbare Komponenten – optimiert für Sauerstoff

Das Notfall-Beatmungsgerät von Festo zeigt, auf welche einfache Art und Weise sich leicht integrierbare Komponenten mit klaren Schnittstellen zu passgenauen Systemen kombinieren lassen. Dabei profitiert die Business Unit LifeTech von der breiten Branchenaufstellung des Automatisierungsspezialisten Festo: „Beispielsweise kann die Business Unit auf Know-how aus der Lebensmittel- oder Elektronikindustrie zurückgreifen, in denen höchste Anforderungen an Reinheit und Hygiene gefordert sind“, sagt Business Unit-Leiter Jacob.

Angespornt durch dieses erfolgreiche Konzept und aufgrund der wachsenden Nachfrage sowie vieler potenzieller Anwendungen erweitert Festo sein Portfolio an Produkten, die sich für den Einsatz mit Sauerstoff eignen. Dazu gehören aktuell zum Beispiel das 2/2-Wege-Proportionalventil VEAE oder der Massendurchflussregler VEMD mit integrierter Regelelektronik.

Festo ist gleichzeitig Global Player und unabhängiges Familienunternehmen mit Sitz in Esslingen am Neckar. In der industriellen Automatisierungstechnik und technischen Bildung setzt Festo seit seinen Anfängen Maßstäbe und leistet damit einen Beitrag zu einer nachhaltigen Entwicklung von Umwelt, Wirtschaft und Gesellschaft. Das Unternehmen liefert pneumatische und elektrische Automatisierungstechnik für 300.000 Kunden der Fabrik- und Prozessautomatisierung in über 35 Branchen. Wachsende Bedeutung erhalten Bereiche wie Digitalisierung, KI sowie LifeTech mit Medizintechnik- und Laborautomation. Produkte und Services sind in 176 Ländern der Erde erhältlich. Weltweit rund 20.600 Mitarbeitende in rund 60 Ländern mit über 250 Niederlassungen erwirtschafteten 2024 einen Umsatz von ca. 3,45 Mrd. €. Davon werden jährlich über 8 % in Forschung und Entwicklung investiert. Im Lernunternehmen beträgt der Anteil der Aus- und Weiterbildungsmaßnahmen 1,5 % vom Umsatz. Festo Didactic SE ist führender Anbieter in technischer Aus- und Weiterbildung und bietet seinen Kunden weltweit umfassende digitale und physische Lernlösungen im industriellen Umfeld an.