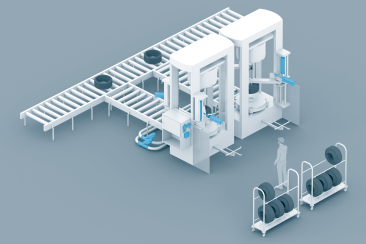

Optimiser les presses à polymériser avec l'IA

Reconnaître les problèmes à temps

Les algorithmes sont enseignés à partir des données de la production normale et peuvent alors détecter indépendamment des écarts dans le processus de production ou dans les performances des actionneurs. Cela permet aux exploitants d'installations de détecter les problèmes à temps et d'éviter les arrêts imprévus de l'installation en raison de dysfonctionnements.

Afin d'augmenter la disponibilité de l'installation (OEE) d'une presse chauffante, des analyses ont montré que la génération de vapeur représente la part du lion de la consommation d'énergie et que les vannes de processus pour contrôler la vapeur sont soumises à une grande usure. Ces circonstances doivent être prises en compte, car l'usure du matériau d'étanchéité sur les vannes de processus signifie qu'elles doivent être remplacées tous les 18 à 24 mois dans les presses de vulcanisation. Si une usine de pneus utilise 200 presses de vulcanisation, environ 1500 vannes de traitement sont installées. Le coût moyen est de 300 €. Extrapolé à 18-24 mois, cela se traduit par des coûts de 450 000 €.

Éviter les temps d'arrêt des machines

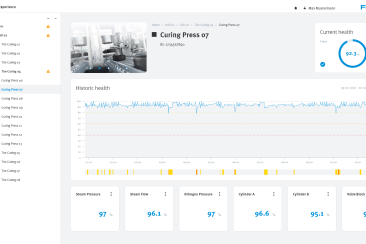

Les solutions de numérisation avec intelligence artificielle peuvent détecter les défauts avant qu'ils n'entraînent la panne soudaine d'un composant. Cela permet au personnel de maintenance d'intervenir à temps pour éviter les arrêts machine. L'une de ces solutions logicielles est la Festo Automation Experience, ou Festo AX en abrégé : « Elle augmente les performances des machines et des systèmes, ce qui rend les clients encore plus performants », explique le Dr Oliver Niese, responsable de l'activité numérique chez Festo.

En plus de son savoir-faire en technologie d'automatisation, Festo possède également une expertise dans le domaine. Avec l'acquisition de la société de logiciels Resolto, l'entreprise a également accès à une expertise en analytique avancée et en intelligence artificielle. La combinaison de ces trois parties donne naissance à la solution logicielle Festo AX.

« Festo AX aide nos clients à prendre des décisions basées sur des faits », souligne l'expert en numérisation Niese. Festo Automation Experience (Festo AX) est une solution facile à utiliser qui permet aux utilisateurs d'extraire le maximum de valeur de leurs données d'usine grâce à l'intelligence artificielle (IA) et à l'apprentissage automatique.

Analysez les données et augmentez la productivité

En analysant simplement les données avec Festo AX, les utilisateurs peuvent augmenter la productivité, réduire les coûts énergétiques, éviter les pertes de qualité, optimiser l'atelier et créer de nouveaux modèles commerciaux. "Avec les modules Predictive Maintenance, Predictive Energy et Predictive Quality, nous travaillons avec nos clients pour mettre en œuvre leurs solutions individuelles", explique Niese.

Festo AX offre une intelligence artificielle en temps réel. Il peut être intégré de manière flexible dans le système du client - sur site, en périphérie ou dans le cloud. L'utilisateur reste lui-même propriétaire des données collectées et personne d'autre. L'analyse des données ne se limite pas aux composants et modules de Festo. "Un avantage majeur sur le marché est que notre logiciel permet également d'analyser de manière fiable des composants d'autres fabricants", souligne l'expert en numérisation Niese.

Festo est à la fois un acteur mondial et une entreprise familiale indépendante basée à Esslingen am Neckar en Allemagne. Depuis ses débuts, Festo établit des normes en matière de technologie d'automatisation industrielle et de formation technique, contribuant ainsi au développement durable de l'environnement, de l'économie et de la société. La société fournit une technologie d'automatisation pneumatique et électrique à 300 000 clients d'automatisation d'usine et de processus dans plus de 35 industries. Le secteur LifeTech, avec la technologie médicale et l'automatisation des laboratoires, devient de plus en plus important. Les produits et services sont disponibles dans 176 pays du monde. Dans le monde entier, environ 20 600 employés dans environ 60 pays avec plus de 250 succursales ont généré un chiffre d'affaires d'environ 3,45 milliards d'euros en 2024. Sur ce total, plus de 8 % sont investis chaque année dans la recherche et le développement. Dans l'entreprise apprenante, les mesures de formation et de développement représentent 1,5 % du chiffre d'affaires. Festo Didactic SE est l'un des principaux fournisseurs d'enseignement et de formation techniques et propose à ses clients du monde entier des solutions complètes d'apprentissage numérique et physique dans l'environnement industriel.