I digital twin stimolano lo sviluppo delle macchine

Tempi di commercializzazione più rapidi, progettazione più efficiente, maggiore funzionalità e qualità: questi sono i vantaggi di un digital twin per i costruttori di macchine e sistemi. Festo sta lavorando duramente per fornire ai suoi componenti di automazione un digital twin - una rappresentazione digitale sotto forma di administration shell. L'azienda ha unito le forze con altri partner tedeschi dell'automazione e con l'Industrial Digital Twin Association perché i costruttori di macchine e sistemi si aspettano la standardizzazione.

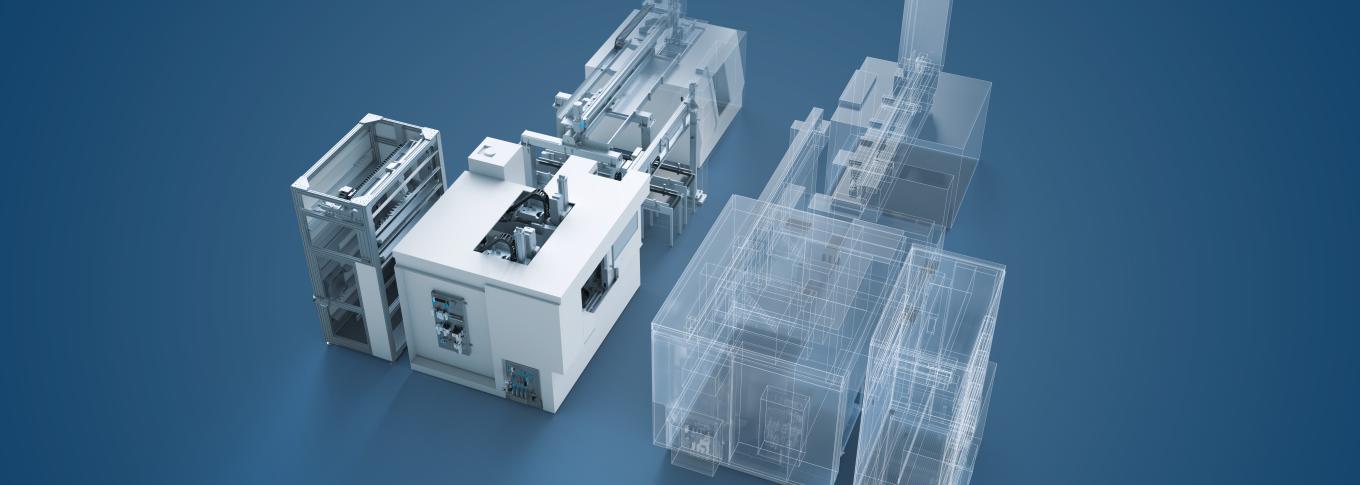

I digital twin possono essere utilizzati in molti ambiti della progettazione, a seconda dell'applicazione. "I costruttori di macchine e sistemi avranno bisogno dei digital twin per velocizzare il processo e per poter commettere meno errori", spiega Gerhard Borho, membro del Management Board Digitalisation di Festo. Passo dopo passo, il principio del "digital first" continua a progredire. I componenti e le macchine vengono sviluppate virtualmente prima della produzione dell'hardware; questo vale anche per il collaudo e l'integrazione dei sistemi. Sviluppi simili si osservano anche nella pianificazione di fabbrica.

Accorciare le tempistiche dei progetti

Per ridurre i tempi di sviluppo è necessaria un'ulteriore progettazione simultanea da parte dei costruttori di macchine. I digital twin devono quindi replicare con precisione le capacità dei componenti, se necessario fino al comportamento fisico. Questo accorcia notevolmente i tempi di progetto dei clienti e aumenta la produttività. Prima ancora di assemblare l'hardware della macchina, lo sviluppatore può simularla, testarla e apportare modifiche. Ad esempio, può progettare e programmare sistemi handling ottimali ed efficienti utilizzando il modello virtuale. In questo modo è possibile individuare e correggere tempestivamente gli errori, contribuendo in modo significativo a un funzionamento futuro efficiente e stabile.

I digital twin dei componenti di automazione sono molto più che semplici modelli 3D che si muovono virtualmente. Sono rappresentazioni digitali che forniscono tutte le informazioni necessarie sui componenti: una chiara descrizione delle loro capacità, la documentazione, il comportamento - ad esempio la simulazione della loro cinematica e cinetica - e la comunicazione con essi, compreso il ruolo che svolgono nella macchina.

Focus sull'intero ciclo di vita

La struttura delle macchine Industry 4.0 si basa interamente sui digital twin. Grazie alle loro interfacce di comunicazione standardizzate, semplificano la vita dei nostri clienti durante l'intero ciclo di vita di una macchina: dalla messa in funzione virtuale e dal controllo della macchina all'acquisizione dei dati e ai conseguenti servizi a valore aggiunto, come la manutenzione o la diagnostica. È possibile risparmiare ulteriore tempo in quanto c'è meno necessità di preparare o ricercare nei cataloghi e nei portali di assistenza la documentazione della macchina.

Finora esistevano una moltitudine di dati in diversi formati, come CAD, PDF o addirittura manuali cartacei, per ogni componente di automazione. La gestione dei dati era quindi ingombrante e complicata da accedere. Questa mancanza di continuità digitale rendeva inoltre difficile la completa messa in rete di tutti gli oggetti. Festo sta lavorando a una tecnologia di comunicazione continua e coerente, come OPC-UA. In conclusione, la administration shell viene utilizzata come fonte centrale di informazioni per utilizzare i digital twin durante l'intero ciclo di vita di un componente.

I digital twin semplificano le cose fin dalla fase di progettazione e di preparazione delle proposte concrete. "Gli algoritmi intelligenti possono essere utilizzati per progettare e configurare componenti ottimali e, allo stesso tempo, sono efficienti dal punto di vista energetico", aggiunge il membro del Management Board Digitalisation di Festo.

Vantaggi durante la messa in servizio

Un modello virtuale consente allo sviluppatore di verificare se la slitta può essere spostata, ad esempio, e di visualizzare i dati di processo dell'encoder di spostamento o il segnale dei sensori di posizione finale. Se lo sviluppatore desidera creare sequenze di controllo per la macchina, può facilmente crearle utilizzando le funzioni dei componenti, come estendere, ruotare o afferrare.

Grazie ai digital twin è possibile implementare anche altri servizi con valore aggiunto. La funzione di monitoraggio delle condizioni genera un messaggio quando, ad esempio, i componenti operativi si avvicinano alla fine della loro vita. Il digital twin della macchina potrebbe quindi ordinare automaticamente i pezzi di ricambio. Se a quel punto esistono modelli più recenti per i componenti da sostituire, il cliente prima di ordinarli può utilizzare l'ambiente virtuale per testare l'interazione dei nuovi componenti.

Il monitoraggio delle condizioni può anche essere utilizzato insieme ai modelli di simulazione dei digital twin per creare piani di manutenzione predittiva. Inoltre, i clienti possono utilizzare i gemelli digitali per sviluppare e testare le modifiche, le ottimizzazioni o le riconfigurazioni successive sul modello virtuale prima di implementarle sulla macchina, accelerando così il processo.

Festo è un attore globale e un'azienda indipendente a conduzione familiare con sede a Esslingen am Neckar, in Germania. Fin dagli inizi Festo ha stabilito degli standard nella tecnologia dell'automazione industriale e nella formazione tecnica, contribuendo così allo sviluppo sostenibile dell'ambiente, dell'economia e della società. Prodotti e servizi sono disponibili in 176 paesi del mondo. L'azienda, infatti, fornisce tecnologia di automazione pneumatica ed elettrica a 300.000 clienti di automazione di fabbrica e di processo in oltre 35 industrie. Il settore LifeTech con la tecnologia medica e l'automazione di laboratorio sta diventando sempre più importante. Con circa 20.800 dipendenti in oltre 250 filiali in circa 60 paesi in tutto il mondo, Festo ha realizzato un fatturato di circa 3,81 miliardi di euro nel 2022. Ogni anno circa il 7% di questo fatturato viene investito in ricerca e sviluppo, mentre l'1,5 % del fatturato è investito nella formazione di base e di perfezionamento. Festo Didactic SE è un fornitore leader di formazione e formazione tecnica e offre ai suoi clienti in tutto il mondo soluzioni complete di apprendimento digitale e fisico in ambiente industriale.