Verso il futuro con la pneumatica controllata

Con la pneumatica controllata, Festo combina tecnologia proporzionale, sensori e algoritmi per formare un circuito di controllo. Si tratta di sistemi pneumatici meccatronici con valvola innovativa e tecnologia di comunicazione, che consentono l'influenza digitale in combinazione con il controllo ad anello chiuso, basato su una variabile del sensore. Questa tecnologia crea nuove aree di applicazione, in particolare per il controllo della pressione e del flusso, che spingono i limiti della pneumatica e consentono soluzioni più semplici, affidabili, veloci, precise ed efficienti. La pneumatica standard convenzionale, invece, viene utilizzata in modo specifico per applicazioni semplici come i movimenti punto a punto. È soprattutto la semplicità della pneumatica standard che la rende la soluzione ideale in molti casi.

Pneumatica digitalizzata

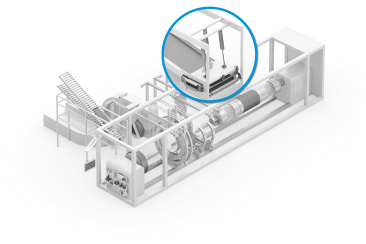

Un ottimo esempio di prodotto di pneumatica controllata è il Festo Motion Terminal VTEM, utilizzato da Festo per digitalizzare la pneumatica. Questa piattaforma di automazione utilizza la tecnologia piezo e le Motion Apps che possono sostituire oltre 50 singoli componenti all'interno di un circuito di controllo pneumatico.

Se applicato alla produzione di pneumatici, esiste un potenziale di risparmio nei processi di caricamento nelle presse di polimerizzazione: con la motion app "Livello di pressione selezionabile", il Festo Motion Terminal consente di alimentare delicatamente il pneumatico grezzo (pneumatico senza battistrada) nella stampa. Quanto più piccole sono le fluttuazioni del sistema di movimentazione durante il carico, tanto più è possibile aumentare la velocità di alimentazione. Il processo per ogni pneumatico viene così accelerato di alcuni secondi. All'inizio non sembra molto, ma con circa 1,8 miliardi di pneumatici per auto prodotti ogni anno, questo può comportare somme considerevoli per ciascun produttore di pneumatici. Un altro vantaggio della pneumatica controllata è che riduce le forze d'urto e quindi aumenta notevolmente la durata dei componenti utilizzati.

Meno pressione = meno energia

In pratica, non solo le operazioni di carico vengono accelerate, ma richiedono anche meno energia perché si può ridurre la pressione e quindi anche il consumo di aria compressa. Inoltre, i calcoli rivelano un risparmio di aria compressa di quasi il 33% quando si confronta il movimento del cilindro pneumatico DSBC installato orizzontalmente con quello pneumatico standard, e di quasi il 75% quando lo stesso cilindro è installato verticalmente. Solo per il controllo dei cilindri verticali e orizzontali si ottengono risparmi energetici di circa il 60% durante queste operazioni di carico e scarico.

Manutenzione predittiva

Viene utilizzata anche la Motion App "Diagnostica perdite", poiché semplifica la manutenzione e monitora automaticamente le perdite. I malfunzionamenti possono essere rilevati e individuati su un attuatore specifico, utilizzando cicli diagnostici e valori di soglia definiti. Ciò si traduce in una base affidabile per la manutenzione predittiva.

Inoltre, il Festo Motion Terminal può chiudere il condotto dell'aria difettoso, evitando così l'erogazione di una quantità sempre maggiore di aria compressa in caso di perdita. L'innovativa piattaforma di automazione previene così un consumo d'aria non necessario.

La tecnologia piezoelettrica previene l'usura

Quando, invece, i wafer devono essere trasportati e immagazzinati nell'industria dei semiconduttori, il sistema di spurgo N2 di Festo impedisce all'ossigeno di ossidare i wafer. L'economico regolatore di flusso fornisce continuamente azoto inerte all'atmosfera attorno al wafer. Il regolatore di flusso, noto anche come regolatore di flusso di massa MFC, si basa sulla tecnologia piezoelettrica e sulla tecnologia dei sensori integrati.

Il design della valvola piezoelettrica riduce il rischio di contaminazione del flusso di gas causato dall'abrasione delle particelle durante l'intera vita utile. Il valore di picco è di circa una dimensione delle particelle di 0,1 micrometri per ciclo di commutazione. Le soluzioni convenzionali generano cinque volte il contenuto di particelle. La tecnologia piezoelettrica utilizzata previene l'usura causata dall'attrito, aumentando notevolmente la durata della valvola. Rispetto alle soluzioni convenzionali, ciò si traduce in notevoli risparmi in termini di funzionamento e manutenzione.

Il basso consumo energetico intrinseco consente di risparmiare denaro

Grazie al suo design, il regolatore di flusso a comando diretto riduce il rischio di perdite. Il consumo di energia elettrica è inferiore a un watt. Questo significa l'80% in meno rispetto alle soluzioni convenzionali, in entrambi i casi. L'anello di controllo chiuso garantisce un comportamento preciso, stabile e lineare della portata, con un'isteresi minima. La precisione di ripetizione è +/-0,25% del valore del setpoint.

Con la pneumatica controllata, la relativa digitalizzazione e la tecnologia piezoelettrica, Festo sta portando la tecnologia dell'aria compressa a un nuovo livello tecnologico che si traduce in risparmio di risorse, efficienza dal punto di vista energetico e sostenibilità.

Festo è un attore globale e un'azienda indipendente a conduzione familiare con sede a Esslingen am Neckar, in Germania. Fin dagli inizi Festo ha stabilito degli standard nella tecnologia dell'automazione industriale e nella formazione tecnica, contribuendo così allo sviluppo sostenibile dell'ambiente, dell'economia e della società. Prodotti e servizi sono disponibili in 176 paesi del mondo. L'azienda, infatti, fornisce tecnologia di automazione pneumatica ed elettrica a 300.000 clienti di automazione di fabbrica e di processo in oltre 35 industrie. Il settore LifeTech con la tecnologia medica e l'automazione di laboratorio sta diventando sempre più importante. Con circa 20.600 dipendenti in oltre 250 filiali in circa 60 paesi in tutto il mondo, Festo ha realizzato un fatturato di circa 3,45 miliardi di euro nel 2024. Ogni anno oltre l'8% di questo fatturato viene investito in ricerca e sviluppo, mentre l'1,5 % del fatturato è investito nella formazione di base e di perfezionamento. Festo Didactic SE è un fornitore leader di formazione e formazione tecnica e offre ai suoi clienti in tutto il mondo soluzioni complete di apprendimento digitale e fisico in ambiente industriale.