Automatización de la eliminación del polvo en la impresión 3D

Los sistemas de limpieza de Solukon ya eran considerados como líderes en tecnología. Sobre la base de la tecnología Smart Powder Recuperation (SPR®), desarrollada por Solukon, estos sistemas de limpieza utilizan vibraciones inducidas y giros automatizados para eliminar los restos de polvo de complejas piezas de metal imprimidas en 3D. Mediante la inducción de una frecuencia, el polvo puede fluir siempre de forma controlada, de manera que es posible eliminarlo de aberturas y canales pequeños.

De este modo, las máquinas de Solukon también eliminan el polvo de piezas con huecos y canales complejos, como los intercambiadores de calor. En comparación con la limpieza manual convencional de piezas, los sistemas de Solukon ofrecen tres ventajas: replicabilidad, reducción de costes y fiabilidad. El giro y la vibración automatizados de las piezas se pueden estandarizar y reproducir.

Soplado con aire comprimido

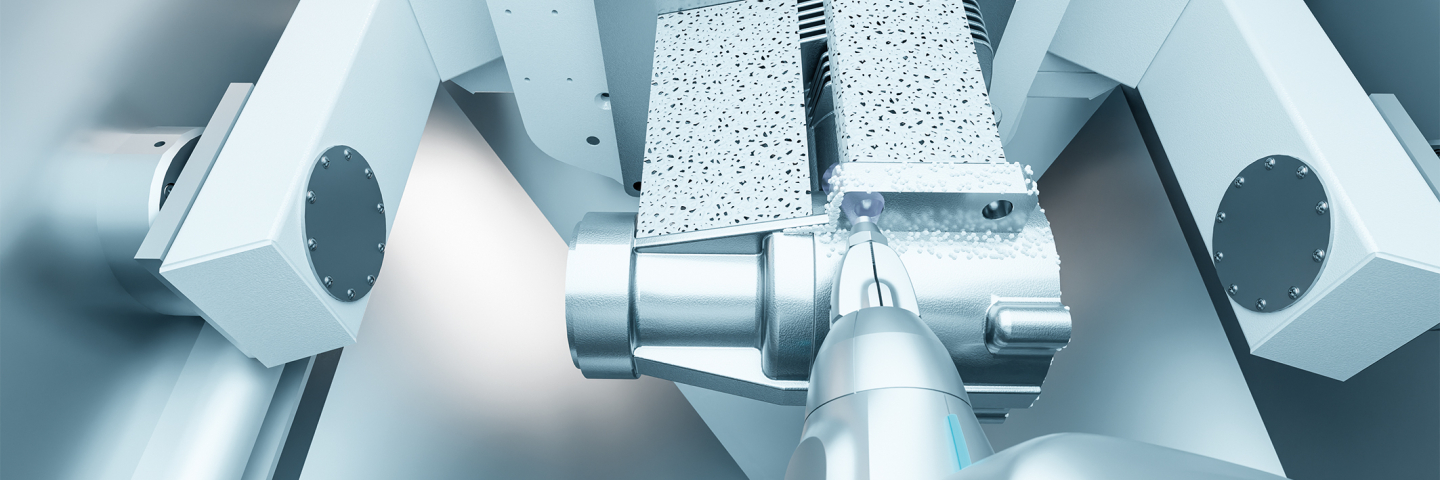

Sobre todo cuando se trabaja con materiales de difícil manipulación, como el cobre, con la eliminación de polvo automatizada puede ocurrir que quede polvo pegado a las superficies a pesar de la rotación y la vibración. Estos depósitos de polvo fino pueden eliminarse fácilmente con un soplado suave y directo. Mediante el soplado también es posible controlar fácilmente que los canales estén libres. Actualmente, este soplado se realiza de forma manual y muy sencilla a través de intervenciones con guantes directamente en el sistema de Solukon. Las piezas de mayor tamaño, a partir de 1 metro de altura, ofrecen peor accesibilidad y requieren asistencia automatizada. Un proyecto de desarrollo conjunto entre Festo y Solukon pretende determinar qué soluciones de manipulación y cinemática pueden utilizarse para diseñar este proceso de la forma más eficiente.

Complejidad cada vez mayor

La tendencia en la fabricación aditiva muestra que las piezas tienen un tamaño cada vez mayor y que las geometrías interiores son cada vez más complejas. Los clientes en el sector aeroespacial, sobre todo, plantean estrictos requisitos a Solukon. Esto hace que aumente la demanda de piezas de gran tamaño fabricadas mediante procesos aditivos. Sin embargo, la manipulación de estas piezas grandes resulta tan compleja como la de piezas pequeñas con geometrías sencillas.

El objetivo de este proyecto de investigación común es optimizar procesos automatizados ya existentes para la eliminación de polvo. También sería posible implementar una cadena de proceso integral y completamente automatizada. Todo esto reduciría los costes de producción de cada pieza.

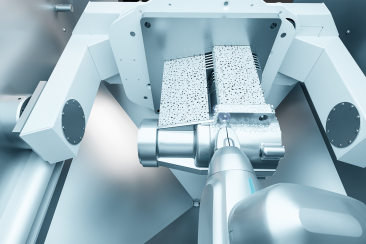

Sistema de manipulación automatizado

En el proyecto, la instalación de eliminación de polvo se ve ampliada por un sistema de manipulación. Este sistema mueve de forma automatizada la herramienta de soplado o mecanizado. Los desafíos de esta solución de automatización se encuentran en la adaptación flexible del perfil de movimiento a los contornos cambiantes de la pieza, así como en las condiciones ambientales, con temas clave como la protección contra el polvo, ATEX y atmósfera protectora.

Actualmente, Festo y Solukon están elaborando un concepto para la simulación de la plataforma de automatización para las posibilidades flexibles de mecanizado requeridas. Este concepto incluye un análisis de viabilidad en relación con la accesibilidad al espacio de trabajo. Un componente visionario de este proyecto es la posibilidad de utilizar inteligencia artificial para asistir a la detección de trayectorias sobre la base de los datos CAD de la pieza. "Estamos muy contentos de haber podido persuadir a Festo para que nos apoye en este proyecto con su capacidad de innovación y su experiencia en la técnica de automatización", explica Andreas Hartmann, director general y director técnico de Solukon Maschinenbau GmbH.

Aprovechamiento total del potencial de la automatización

La eliminación de polvo completamente automatizada y sin dejar restos tiene como objetivo crear procesos acelerados, precisos y reproducibles, así como hacer innecesario el posprocesamiento manual. Esto permite reducir de forma significativa los costes de producción para diferentes tamaños de lote. "Hasta ahora no se había aprovechado completamente el potencial de la automatización en muchas etapas de trabajo. Por ello, vemos grandes posibilidades para los conceptos innovadores de automatización en la futura fabricación aditiva", explica Felix Hantsch, director de proyecto Innovation and Robotics Cluster DACH en Festo.

Los socios del proyecto, Festo y Solukon, muestran en una animación los potenciales de este para la optimización de los procesos completamente automatizados de eliminación de polvo: https://www.youtube.com/watch?v=HMkdPd5iKjM

Acerca de Solukon:

Solukon Maschinenbau es una empresa internacional y moderna dirigida por su propietario y que se ha especializado en el desarrollo, el montaje y la venta de cabinas de limpieza para la impresión 3D industrial. La empresa fue fundada en 2015 por Andreas Hartmann y Dominik Schmid, y dispone de una amplia experiencia en el desarrollo de sistemas para la fabricación aditiva y sus correspondientes periféricos. Además, ofrece una amplia gama de sistemas industriales para el procesamiento de polvo. Los productos de Solukon cumplen los más altos estándares de funcionalidad y seguridad, y están certificados para la eliminación segura y fiable de materiales reactivos y de difícil manipulación, como titanio y aluminio. Los líderes en la fabricación de sistemas de impresión 3D, como AMCM, SLM Solutions y EOS, instituciones como la NASA y el CERN, y empresas como Siemens y ArianeGroup confían en los sistemas Solukon.

Festo es un actor global y una empresa familiar independiente con sede en Esslingen am Neckar (Alemania). Desde sus inicios, Festo ha marcado pautas en la tecnología de automatización industrial y en la formación técnica, contribuyendo así al desarrollo sostenible del medio ambiente, la economía y la sociedad. La empresa suministra tecnología de automatización neumática y eléctrica a 300.000 clientes de automatización de fábricas y procesos en más de 35 sectores. El sector LifeTech, con la tecnología médica y la automatización de laboratorios, es cada vez más importante. Los productos y servicios están disponibles en 176 países de todo el mundo. En todo el mundo, unos 20.600 empleados en cerca de 60 países con más de 250 sucursales generaron unas ventas de aproximadamente 3.450 millones de euros en 2024. De esta cantidad, más del 8% se invierte anualmente en investigación y desarrollo. En la empresa de aprendizaje, las medidas de formación y desarrollo representan el 1,5% de la facturación. Festo Didactic SE es un proveedor líder de educación y formación técnica y ofrece a sus clientes de todo el mundo soluciones integrales de aprendizaje digital y físico en el entorno industrial.