Entpulvern im 3D-Druck automatisieren

Schon bisher galten die Reinigungssysteme von Solukon als technologisch führend. Basierend auf der von Solukon entwickelten Smart Powder Recuperation Technologie (SPR®) entfernen diese Reinigungssysteme die Pulverrückstände aus komplexen 3D-gedruckten Metallbauteilen durch automatisiertes Schwenken und Schwingungsanregung. Mittels gezielter Frequenzanregung kann das Pulver stets kontrolliert abfließen, so dass schmale Öffnungen und Kanäle von Pulver befreit werden können.

Dadurch entpulvern Solukon-Maschinen auch Bauteile mit komplexen Hohlräumen und Kanälen wie beispielsweise Wärmetauscher. Gegenüber der konventionellen manuellen Reinigung der Bauteile bieten die Solukon-Systeme schon jetzt drei Vorteile: Reproduzierbarkeit, Kostenreduktion und Sicherheit. Das automatisierte Schwenken und Schwingen der Bauteile ist standardisier- und reproduzierbar.

Abblasen mit Druckluft

Vor allem im Umgang mit schwer zu handhabenden Materialien, zum Beispiel Kupfer, kann es beim automatisierten Entpulvern vorkommen, dass trotz Rotation und Schwingung noch Pulver oberflächlich anhaftet. Diese Feinablagerungen lassen sich durch leichtes und direktes Abblasen leicht lösen. Auch eine Kontrolle, ob die Kanäle frei sind, lässt sich durch Abblasen leicht durchführen. Zurzeit erfolgt dieses Abblasen manuell sehr einfach über Handschuheingriffe direkt am Solukon-System. Bei noch größeren Bauteilen ab einer Höhe von 1 Meter ist die Zugänglichkeit erschwert und es bedarf einer automatisierten Unterstützung. Mit welchen Handhabungslösungen und Kinematiken sich dieser Prozess am effizientesten gestalten lässt, soll ein gemeinsames Entwicklungsprojekt von Festo und Solukon zeigen.

Zunehmende Komplexität

Als Trend in der additiven Fertigung kristallisiert sich heraus, dass Bauteile immer größer werden und immer komplexere innere Geometrien aufweisen. Hohe Anforderungen stellen vor allem Kunden aus der Luft- und Raumfahrt an Solukon. Dabei steigt der Bedarf nach additiv gefertigten Großbauteilen stetig. Die Handhabung dieser großen Bauteile erweist sich aber als komplexer denn bei kleinen Bauteilen mit einfachen Geometrien.

Ziel des gemeinsamen Forschungsprojekts ist es, bestehende automatisierte Vorgänge bei der Pulverentfernung zu optimieren. Auch eine vollautomatisierte ganzheitliche Prozesskette wäre möglich. Insgesamt würden sich die Bauteil-Herstellkosten vermindern.

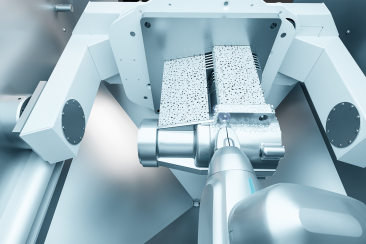

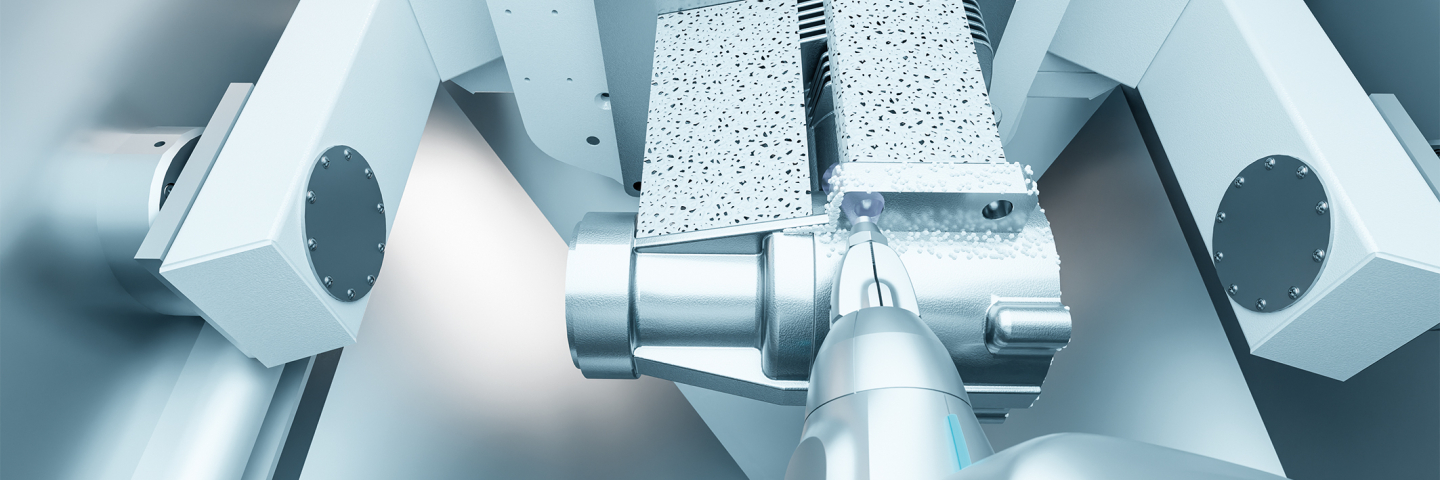

Automatisiertes Handhabungssystem

Im Projekt erweitert ein Handhabungssystem die Entpulverungsanlage. Dieses bewegt automatisiert das Blas- oder Bearbeitungswerkzeug. Die Herausforderungen für diese Automatisierungslösung liegen in der flexiblen Adaption des Bewegungsprofils an wechselnde Bauteilkonturen und in den Umgebungsbedingungen mit den Stichworten Staubschutz, ATEX und Schutzatmosphäre.

Aktuell erstellen Festo und Solukon ein Konzept zur Simulation der Automatisierungsplattform für die notwendigen flexiblen Bearbeitungsmöglichkeiten. Darin enthalten ist eine Machbarkeitsanalyse bezüglich der Erreichbarkeit des Arbeitsraums. Visionär dabei: Künstliche Intelligenz könnte anhand der CAD-Daten des zu bearbeitenden Bauteils die Bahnerkennung unterstützen. „Wir freuen uns, dass wir Festo mit seiner Innovationskraft und Expertise in der Automatisierungstechnik gewinnen konnten, um uns bei diesem Projekt zu unterstützen“, erklärt Andreas Hartmann, Geschäftsführer und technischer Leiter der Solukon Maschinenbau GmbH.

Potenzial der Automatisierung voll ausschöpfen

Die vollautomatisierte und rückstandslose Entpulverung soll zu beschleunigten, präzisen und reproduzierbaren Prozessen führen und dafür sorgen, dass keine manuelle Nacharbeit mehr notwendig ist. Dadurch sinken die Herstellkosten bei unterschiedlichen Losgrößen signifikant. „Bisher ist das Potenzial der Automatisierung in vielen Arbeitsschritten noch nicht ausgeschöpft. Wir sehen daher mit innovativen Automatisierungsansätzen große Chancen im Zukunftsthema Additive Manufacturing“, erklärt Felix Hantsch, Projektmanager Innovation and Robotics Cluster DACH bei Festo.

In einer Animation veranschaulichen die Projektpartner Festo und Solukon die Potentiale Ihres Projekts zur Prozessoptimierung voll automatisierter Entpulverungsvorgänge:

https://www.youtube.com/watch?v=HMkdPd5iKjM

Über Solukon:

Solukon Maschinenbau ist ein international tätiges, modernes, inhabergeführtes Unternehmen, das sich auf die Entwicklung, die Montage und den Vertrieb von Reinigungskabinen für den industriellen 3D-Druck spezialisiert hat. Das 2015 von Andreas Hartmann und Dominik Schmid gegründete Unternehmen verfügt über umfangreiche Erfahrung in der Entwicklung von AM-Systemen und zugehörigen Peripheriegeräten und bietet eine breite Palette industrieller Pulververarbeitungssysteme an. Solukon-Produkte erfüllen höchste Funktionalitäts- und Sicherheitsstandards und sind für die sichere und zuverlässige Entfernung von schwer zu handhabenden und reaktiven Materialien wie Titan und Aluminium zugelassen. Führende Hersteller von 3D-Druck-Systemen, wie AMCM, SLM-Solutions und EOS, Institute, wie die NASA, CERN und Unternehmen, wie Siemens und die ArianeGroup, vertrauen auf Solukon-Systeme.

Festo ist gleichzeitig Global Player und unabhängiges Familienunternehmen mit Sitz in Esslingen am Neckar. In der industriellen Automatisierungstechnik und technischen Bildung setzt Festo seit seinen Anfängen Maßstäbe und leistet damit einen Beitrag zu einer nachhaltigen Entwicklung von Umwelt, Wirtschaft und Gesellschaft. Das Unternehmen liefert pneumatische und elektrische Automatisierungstechnik für 300.000 Kunden der Fabrik- und Prozessautomatisierung in über 35 Branchen. Wachsende Bedeutung erhalten Bereiche wie Digitalisierung, KI sowie LifeTech mit Medizintechnik- und Laborautomation. Produkte und Services sind in 176 Ländern der Erde erhältlich. Weltweit rund 20.600 Mitarbeitende in rund 60 Ländern mit über 250 Niederlassungen erwirtschafteten 2024 einen Umsatz von ca. 3,45 Mrd. €. Davon werden jährlich über 8 % in Forschung und Entwicklung investiert. Im Lernunternehmen beträgt der Anteil der Aus- und Weiterbildungsmaßnahmen 1,5 % vom Umsatz. Festo Didactic SE ist führender Anbieter in technischer Aus- und Weiterbildung und bietet seinen Kunden weltweit umfassende digitale und physische Lernlösungen im industriellen Umfeld an.