Den Kreislauf der Elektromobilität nachhaltig schließen

Nach rund 1500 Lade- und Entladezyklen, also etwa nach 160.000 Kilometern in 8 bis 10 Jahren, sind die Batterien von elektrischen Pkws kaum mehr rentabel. Der Grund: Im Vergleich zum Neusystem verkürzt die verringerte Ladekapazität der Batterien die Reichweite erheblich. Eine Restkapazität von etwa 80 % gewährt den Akkus allerdings ein zweites Leben, in etwa als Teil einer Batteriefarm. Mit zunehmender Automatisierung der Demontage wird der Recycling-Prozess flexibler und dynamischer, wodurch auch Material zur Wiederverwertung schneller zur Verfügung steht. Festo treibt diese Entwicklung mit Blick auf seine Vision von einer nachhaltigen Kreislaufwirtschaft voran.

Automatisierte Wiederverwertung

Bevor verbrauchte Fahrzeugbatterien jedoch zum Recycling kommen, nutzt man sie nach Ausbau aus dem Fahrzeug beispielsweise in sogenannten „Batteriefarmen“ oder stationären Speichersystemen. Am Ende eines Batterielebens steht aber dann doch die fachgerechte Wiederverwertung. Zuerst gilt es, die Packs in Module, Batteriezellen und andere Bauteile mechanisch zu zerlegen – bislang eine manuelle, schwere und aufwändige Tätigkeit. Festo bietet bereits heute modulare Automatisierungskonzepte, die diesen Prozess beschleunigen und vereinfachen.

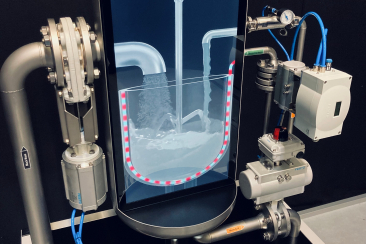

Im nächsten Schritt müssen Materialien wie Metall, Kunststoffe und andere getrennt werden. Der Fokus liegt dabei jedoch nicht ausschließlich auf der Automatisierungslösung. Festo bietet hier insbesondere für hydrometallurgische Recyclingverfahren passende Produkte aus der Prozessautomation. Es kommen unterschiedliche Prozessventile für gasförmige, feste oder flüssige Stoffe zum Einsatz.

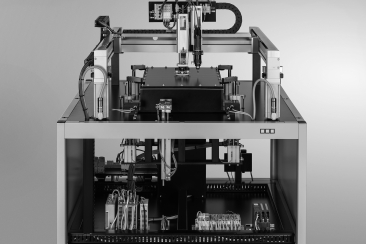

Demontagesysteme für Module und Packs

Für diese Aufgaben sind schon spezielle Fabrikanlagen in Planung. Festo hat bereits ein erstes mechanisches modulares Demontagesystem für Batteriemodule und -packs entwickelt und vorgestellt. Dabei kommen sowohl Handling- sowie Greifsysteme als auch bewährte Komponenten aus dem pneumatischen und elektrischen Automatisierungsportfolio von Festo zum Einsatz.

Auch die weitere Zukunft der Elektromobilität hat Festo bereits im Blick: Man ist an der Forschung zu Fertigungskonzepten neuartiger Feststoffbatterien beteiligt. Experten prognostizieren, dass diese noch leistungsfähigeren Speicher in den kommenden Jahren die derzeit gängigen Lithium-Ionen-Akkus ablösen werden.

Anforderungen der neuen Giga-Fabriken an Produktionsstandorte

Große Flächen, günstige Verkehrsanbindung, geringe Erschließungskosten sowie eine sichere und nachhaltige Energieversorgung sind wichtige Voraussetzungen, die meist fernab der Ballungszentren zu finden sind. Ein wichtiger Aspekt ist, genügend Fachpersonal zu haben. Durch die Umrüstung auf Elektromobilität entstehen nicht nur neue Fabriken, sondern auch neue Aufgaben, Tätigkeitsfelder und Berufsbilder. Hierfür müssen Mitarbeiter ausgebildet und geschult werden.

Qualifizierung notwendig

Gezielte Weiterbildungsprogramme kommen von Festo Didactic. Hier erhalten Mitarbeiter das Know-how, welches in der hochautomatisierten Produktion gebraucht wird. Das Angebot umfasst unter anderem praktische „Hands-on“-Trainings in den Werken, die Einrichtung unternehmensinterner Lernfabriken bis hin zu digitalen Lerninhalten, die auf der Festo Learning Experience (Festo LX) zeit- und ortsunabhängig abrufbar sind – alles auch zum Thema Nachhaltigkeit.

Festo ist gleichzeitig Global Player und unabhängiges Familienunternehmen mit Sitz in Esslingen am Neckar. In der industriellen Automatisierungstechnik und technischen Bildung setzt Festo seit seinen Anfängen Maßstäbe und leistet damit einen Beitrag zu einer nachhaltigen Entwicklung von Umwelt, Wirtschaft und Gesellschaft. Das Unternehmen liefert pneumatische und elektrische Automatisierungstechnik für 300.000 Kunden der Fabrik- und Prozessautomatisierung in über 35 Branchen. Wachsende Bedeutung erhalten Bereiche wie Digitalisierung, KI sowie LifeTech mit Medizintechnik- und Laborautomation. Produkte und Services sind in 176 Ländern der Erde erhältlich. Weltweit rund 20.600 Mitarbeitende in rund 60 Ländern mit über 250 Niederlassungen erwirtschafteten 2024 einen Umsatz von ca. 3,45 Mrd. €. Davon werden jährlich über 8 % in Forschung und Entwicklung investiert. Im Lernunternehmen beträgt der Anteil der Aus- und Weiterbildungsmaßnahmen 1,5 % vom Umsatz. Festo Didactic SE ist führender Anbieter in technischer Aus- und Weiterbildung und bietet seinen Kunden weltweit umfassende digitale und physische Lernlösungen im industriellen Umfeld an.