Productivity Master weist den Weg in die Digitalisierung

Mit der Anlage gelingt der automatisierungstechnische Spagat zwischen Massenfertigung und Individualisierung eines Fertigprodukts. Die elektrischen Produkte, die Achsmechaniken, die Elektrik und die Software sind als komplette Automatisierungsplattform mit durchgängiger Connectivity geplant. Mit dieser Durchgängigkeit sparen Anwender in ihren Maschinen und Anlagen viel Zeit – von der Planung bis zur Inbetriebnahme und gewinnen Prozesssicherheit, da alles ineinanderpasst. Industrie 4.0 inklusive.

Cloudbasiertes Konzept

So nutzt der Productivity Master ein cloudbasiertes Konzept zur Registrierung und Speicherung datenschutzkonformer Kundendaten. Damit lassen sich USB-Sticks mit personalisiertem Design sowie personalisierter Dateninhalte herstellen. Dies könnten Kunden von zu Hause aus über das Internet erledigen, ohne dass andere Menschen auf Anbieterseite weitere Daten eingeben müssten.

Das gleiche Konzept können Kunden nutzen, um Arbeitskosten zu reduzieren und um den Prozess vom Home-Office aus zu koordinieren. Das IoT-Gateway von Festo verbindet die Maschine sicher mit der Cloud, so dass der Bediener nicht nur die Produktionsdaten aus der Cloud abrufen kann, sondern dass für ihn auch die Diagnosedaten der Maschine zugänglich sind, selbst wenn er Hunderte von Kilometern entfernt in seinem Home-Office sitzt.

Maskenproduktion und Impfstoffe

Das Pandemiejahr 2020 offenbarte an den Beispielen Maskenproduktion und Impfstoffforschung genau so einen Gegensatz zwischen Massenfertigung und Individualisierung bzw. Kleinserienproduktion. Letztere ist mehr auf präzise Datenerfassung ausgerichtet. Für die Massenproduktion ist es jedoch entscheidend, Ferndiagnose- und Wartungstools verwenden zu können, um Betriebszeiten der Maschinen so lange wie möglich aufrechtzuerhalten und gleichzeitig die Gesundheit der Bediener zu schützen. Das sind geradezu ideale Voraussetzungen für cloudbasierte Diagnosetools.

„Es spielt keine Rolle, ob das Produkt lediglich ein paar Gramm oder 100 kg wiegt – als technologieneutrales Unternehmen hat Festo die dafür notwendige Produktpalette“, erklärt Nigel Dawson, Leiter Business Development Electric Automation bei Festo. Während der Productivity Master eine Mischung aus pneumatischer und elektrischer Automatisierung aufweist, von Durchflusssensoren bis hin zu Servoantrieben, von pneumatischen Schlitteneinheiten bis zu elektrischen kartesischen Robotern, ist es die Art und Weise, wie diese Produkte miteinander verbunden sind, die echte Digitalisierung ermöglicht.

Durchgängige Connectivity

Durch die Nutzung von Industriestandard-Netzwerken wie EtherCAT, OPC-UA, IO Link und MQTT kann Festo einen nahtlosen Datenstrom vom einzelnen Sensor über Remote IO, Servoantriebe und Steuerungen bis hin zur Cloud erzeugen. „Dieser technologieneutrale Ansatz hat einen großen Einfluss auf Energieeffizienz und Nachhaltigkeit. Wir nennen dies ‘Durchgängige Connectivity‘“, ergänzt Dawson.

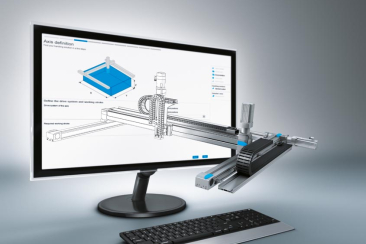

Die Planung der Maschine erfolgte in Rekordzeit. Nützlich dabei: die hochmoderne und einheitliche Engineering-Umgebung von Festo – Projektplanung und Verwaltung der digitalen Zwillinge inklusive. So können Konstrukteure und Entwickler weltweit kollaborativ arbeiten. Mit dem Festo Handling Guide Online HGO wählen und dimensionieren Anwender 2D- oder 3D-Portale in nur drei Schritten. Zur schnellen und einfachen Programmierung, Konfiguration und Inbetriebnahme in einer gemeinsamen virtuellen Umgebung nutzen sie die Festo Automation Suite.

Digital Customer Journey

„Entlang der Digital Customer Journey ermöglichen wir es Kunden, ihre Produkte online korrekt und effizient auszuwählen und zu dimensionieren, sie in einem nahtlosen Prozess in einen Warenkorb zu legen, ihre Preise und Lieferung in Echtzeit einzusehen und ihre Produkte über die gesamte Lieferkette hinweg zu verfolgen“, beschreibt Dawson diese digitale Wertschöpfungskette. Mit den Entwicklungen in der Künstlichen Intelligenz (KI) erweitert Festo Konzepte wie digitale Typenschilder, digitales Twinning und natürlich KI-gesteuerte Vorhersagen von Maschinenzuständen für die Fernwartung.

Kastentext:

Vier Stationen voll vernetzt

An der ersten Station legen Interessenten ihren Produktionsauftrag an: Dazu registrieren sie sich mit Namen und eventuell einem Bild. Ein QR-Code identifiziert die Personen an der Maschine. Ein Vision Sensor SBSI von Festo registriert die Interessenten und startet den Produktionsauftrag. Anschließend folgt die Lagerverwaltung. Diese mechatronische Komplettlösung besteht unter anderem aus einem Flächenportal EXCM der Größe 40 für schnelles Pick and Place des USB-Sticks. Sie bietet vom Lagermanagement über Werkstückhandling bis zur Cloud sämtliche Optionen.

Die Arbeitsschritte in der zweiten Station: Werkstück halten, verfahren, handhaben, drehen, positionieren und Lage erkennen sowie Labels erkennen, separieren, greifen und aufbringen. Die schnelle Übergabe in einen Label-Drucker an Station 3 übernimmt je ein hochdynamisches Linienportal EXCT mit Servomotoren EMMT-AS und Servoantriebs-reglern CMMT-AS. Die Drehfunktionen erledigen elektrische Drehantriebe ERMH.

In der Station 4 schließlich geht es zum Finish. Der USB-Stick wird mit Dateien beschrieben. Dafür wird das Werkstück gehalten, die Deckel werden gedreht, vorsichtig positioniert und schließlich sensible Teile eingepresst. Mit dabei: die preisgünstigen elektrischen Zylinder EPCO und Drehantriebe ERMO. Anschließend gibt der Productivity Master die individualisierten USB-Sticks an die Interessenten aus.

Festo ist gleichzeitig Global Player und unabhängiges Familienunternehmen mit Sitz in Esslingen am Neckar. In der industriellen Automatisierungstechnik und technischen Bildung setzt Festo seit seinen Anfängen Maßstäbe und leistet damit einen Beitrag zu einer nachhaltigen Entwicklung von Umwelt, Wirtschaft und Gesellschaft. Das Unternehmen liefert pneumatische und elektrische Automatisierungstechnik für 300.000 Kunden der Fabrik- und Prozessautomatisierung in über 35 Branchen. Wachsende Bedeutung erhalten Bereiche wie Digitalisierung, KI sowie LifeTech mit Medizintechnik- und Laborautomation. Produkte und Services sind in 176 Ländern der Erde erhältlich. Weltweit rund 20.600 Mitarbeitende in rund 60 Ländern mit über 250 Niederlassungen erwirtschafteten 2024 einen Umsatz von ca. 3,45 Mrd. €. Davon werden jährlich über 8 % in Forschung und Entwicklung investiert. Im Lernunternehmen beträgt der Anteil der Aus- und Weiterbildungsmaßnahmen 1,5 % vom Umsatz. Festo Didactic SE ist führender Anbieter in technischer Aus- und Weiterbildung und bietet seinen Kunden weltweit umfassende digitale und physische Lernlösungen im industriellen Umfeld an.