De la production de cellules de batterie à l'installation de moteurs électriques

Accent accru sur l'Europe

Les prévisions actuelles estiment que le pourcentage de la fabrication mondiale passera de 6 % aujourd'hui à 25 % d'ici 2030. La production de cellules de batterie est hautement automatisée. En effet, les cellules de batterie en tant que produit de haute technologie dépendent davantage d'une bonne infrastructure en termes d'ingénierie que de faibles coûts de personnel. Cela rendra le secteur encore plus intéressant, même dans les États industriels très développés d'Europe avec leurs importantes usines automobiles ainsi que les constructeurs de machines et de systèmes, de la production de cellules de batterie individuelles à l'assemblage des modules de batterie.

Facteurs clés dans la fabrication de batteries

Le processus de fabrication des batteries étant extrêmement sensible, trois facteurs doivent être pris en compte pour les composants d'automatisation : l'environnement de la salle sèche, les exigences de la salle blanche et les éventuelles particules interférentes telles que les métaux non ferreux. Les produits du catalogue de Festo peuvent être utilisés sans restriction dans la pièce sèche. La raison en est que seuls des lubrifiants sans eau et des polymères renforcés GRP/CFRP sont utilisés dans les composants soumis à l'abrasion. Aucune des quelque 60 graisses différentes utilisées par Festo ne contient d'eau dans la formulation du lubrifiant, c'est pourquoi ces graisses ne sèchent pas. Les vérins, les vannes, les pinces et les entraînements, tous les systèmes de manutention, de vide et d'air comprimé, les capteurs, les filtres, les régulateurs et les raccords de plus de 80 séries de produits de Festo peuvent être utilisés dans des environnements de salle blanche de classe ISO 7. La plupart d'entre eux conviennent également aux classes 6 et 5, certains même à la classe 4.

Selon l'application, les produits de la production de cellules de batterie ne doivent pas émettre de particules gênantes telles que le cuivre, le zinc ou le nickel. Sinon, il y a un risque que la qualité des piles soit réduite ou qu'elles soient inutilisables. C'est pourquoi Festo a défini des critères limitant l'utilisation du cuivre, du zinc et du nickel dans le développement de ses produits : les matériaux métalliques dont le cuivre, le zinc ou le nickel sont les composants principaux sont exclus de l'utilisation.

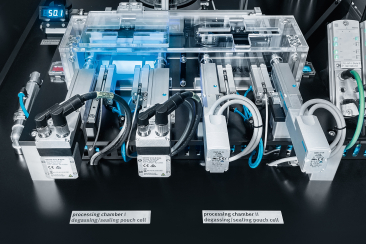

Dégazage et scellement des cellules de batterie

Les systèmes de manutention de Festo sont déjà équipés de produits d'automatisation sans cuivre, zinc et nickel. Cela les rend parfaits pour une utilisation dans le dégazage et l'étanchéité. Ces processus de base de la production de cellules de batterie ont lieu immédiatement après la charge initiale des cellules de batterie avec une tension électrique et impliquent de percer les cellules de batterie avec des lances et d'extraire le gaz de formation produit lors du contact. Des actionneurs pneumatiques et électriques de Festo sont utilisés pour manipuler et percer les cellules de batterie.

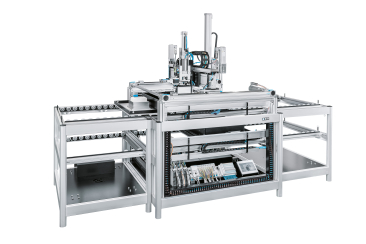

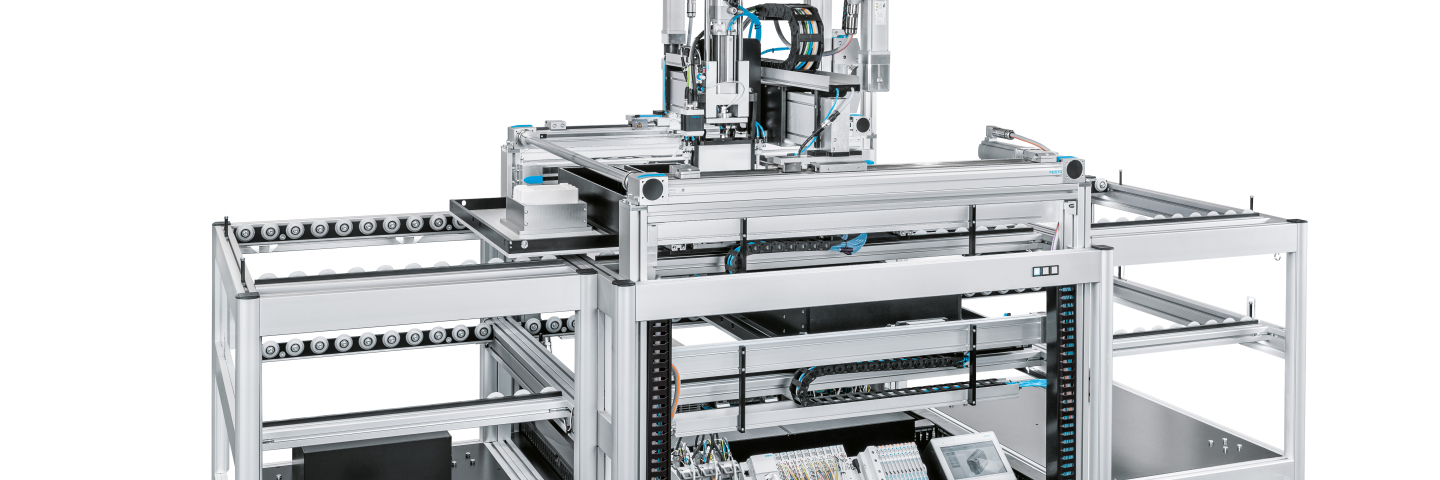

Les avantages que les solutions de manutention de Festo apportent à ces processus sont la vitesse élevée et le débit élevé ainsi que la fiabilité et la précision de répétition. Par exemple, un système de manutention en porte-à-faux basé sur les axes de broche ELGT de Festo assure un chargement et un déchargement dynamiques et fiables des chambres de processus. Les axes de broche compacts et économiques ELGT de Festo avec double guidage intégré sont parfaits pour être combinés dans des systèmes cantilever 2D et 3D.

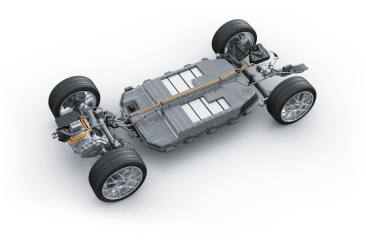

Jusqu'au groupe motopropulseur électrique

La production efficace de composants pour le groupe motopropulseur électrique est un facteur décisif dans le succès économique de l'électromobilité. Le moteur électrique et la batterie forment sa partie centrale. Lors de l'assemblage du module de batterie et de l'assemblage du pack, des facteurs tels que les volumes de production variables, les géométries des composants ainsi que la sécurité au travail et la surveillance continue pour minimiser les risques jouent un rôle crucial. La clé d'une efficacité accrue est l'utilisation de solutions de manutention inter-technologies adaptées. En combinaison avec une stratégie de standardisation, qui porte déjà ses fruits à un stade précoce du projet, des économies d'échelle peuvent être exploitées à partir de tailles de lots de seulement 2 ou plus. Des paramètres de processus reproductibles et transférables optimisent la mise en service. La variété réduite des composants garantit un approvisionnement efficace en pièces de rechange et réduit en même temps les temps d'arrêt qui pourraient être causés par des composants critiques et pertinents pour le processus.

La technologie des capteurs de Festo garantit que les différentes étapes du processus ont le haut degré d'automatisation requis. Les solutions de manutention combinant des composants électriques et pneumatiques offrent les avantages combinés des deux technologies et garantissent une préhension et un transport robustes, fiables et précis des cellules de batterie. Dans le système de manutention pour modules de batterie, le vérin pneumatique DSBC avec transmetteur de position intégré SDAT, codeur de déplacement FENG et frein de sécurité DACS en combinaison avec l'axe électrique en porte-à-faux ELCC et un servomoteur EMMT offre une multitude de caractéristiques positives : ainsi qu'un processus en ligne contrôle, ceux-ci incluent la détection et le suivi précoces des erreurs, la coordination optimale du moteur et de l'axe avec le processus spécifié ainsi que la faible consommation d'énergie.

Concept de sécurité intégré

Une technologie d'automatisation appropriée contribue de manière significative à la sécurité fonctionnelle et à une plus grande disponibilité du système lors du montage du module de batterie : des actionneurs quart de tour pneumatiques verrouillent activement les cellules. Les capteurs peuvent être facilement paramétrés et configurés via une interface IO-Link®. Parallèlement au mouvement, la technologie des capteurs opto-électriques détecte l'alignement mécanique de la cellule. La polarité est mesurée électriquement; et si la tension n'est pas correcte, la cellule est retirée. Les cellules inspectées sont ensuite insérées et correctement positionnées dans le boîtier du module.

Tous les groupes fonctionnels et composants importants pour la sécurité ont une conception redondante. Dans ce processus, des composants intelligents sont utilisés pour la génération, l'acquisition et le traitement des données afin de créer des concepts de production transparents. Un système de surveillance statistique des données de processus évalue les données et indique, entre autres, quand le préhenseur doit être remplacé. La maintenance conditionnelle évite ainsi les temps d'arrêt et optimise les procédures de maintenance.

Intelligence décentralisée incluant CODESYS SoftMotion

Un concept de commande décentralisé avec des solutions autonomes est judicieux pour atteindre la plus grande disponibilité possible de l'installation et des machines (OEE). Il en résulte des stations indépendantes au lieu de concepts de ligne séquentiels installés en permanence. Le système de contrôle et d'automatisation CPX-E-CEC avec Motion Control (CODESYS V3) ouvre de nouvelles possibilités en effectuant une partie du travail du contrôleur principal. Cela libère des ressources qui peuvent être utilisées pour l'analyse de données, par exemple. Cette architecture crée un réseau de production pour l'acquisition complète des données et le traçage des composants. Un jumeau numérique constitue la base à des fins de simulation.

Automatisation et formation à partir d'une source unique

Dans la fabrication de batteries et de véhicules électriques dans le monde entier, il est essentiel d'avoir des employés ayant la bonne formation. Pour améliorer rapidement les compétences d'un grand nombre d'employés et les doter de la formation et des connaissances appropriées, Festo Didactic propose des concepts d'apprentissage spécifiques à l'industrie, allant de l'accès à la plate-forme d'apprentissage Festo LX pour l'auto-apprentissage aux usines de formation pour une formation pratique avec des connaissances. transfert à l'atelier.

Festo est à la fois un acteur mondial et une entreprise familiale indépendante basée à Esslingen am Neckar en Allemagne. Depuis ses débuts, Festo établit des normes en matière de technologie d'automatisation industrielle et de formation technique, contribuant ainsi au développement durable de l'environnement, de l'économie et de la société. La société fournit une technologie d'automatisation pneumatique et électrique à 300 000 clients d'automatisation d'usine et de processus dans plus de 35 industries. Le secteur LifeTech, avec la technologie médicale et l'automatisation des laboratoires, devient de plus en plus important. Les produits et services sont disponibles dans 176 pays du monde. Dans le monde entier, environ 20 600 employés dans environ 60 pays avec plus de 250 succursales ont généré un chiffre d'affaires d'environ 3,45 milliards d'euros en 2024. Sur ce total, plus de 8 % sont investis chaque année dans la recherche et le développement. Dans l'entreprise apprenante, les mesures de formation et de développement représentent 1,5 % du chiffre d'affaires. Festo Didactic SE est l'un des principaux fournisseurs d'enseignement et de formation techniques et propose à ses clients du monde entier des solutions complètes d'apprentissage numérique et physique dans l'environnement industriel.