Aller vers l'avenir avec la pneumatique régulée

Dans le domaine de la pneumatique régulée, Festo combine la technologie proportionnelle, les capteurs et les algorithmes de contrôle pour former une boucle de régulation. Il s'agit de systèmes pneumatiques mécatroniques dotés d'une technologie innovante en matière de vannes et de communication. Ils permettent une régulation en boucle fermée basée sur une variable provenant d’un capteur. Cette technologie ouvre un horizon vers de nouveaux domaines d'application, notamment pour le contrôle de la pression et du débit, qui repoussent les limites de la pneumatique et permettent des solutions plus simples, plus fiables, plus rapides, plus précises et plus efficaces. La pneumatique conventionnelle, quant à elle, est utilisée spécifiquement pour des applications simples comme les mouvements d’une fin de course à une autre. C'est avant tout la simplicité de la pneumatique standard qui en fait la solution idéale dans de nombreux cas.

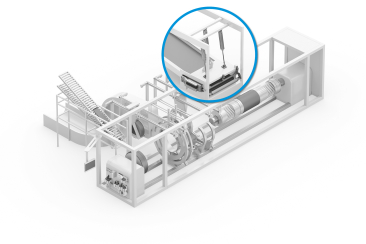

La pneumatique digitale

Un excellent exemple de produit pour la régulation pneumatique est le Motion Terminal, que Festo utilise pour digitaliser la pneumatique. Cette plateforme d'automatisation utilise la technologie piézoélectrique et les Motion Apps pour remplacer jusqu’à 50 composants individuels dans un circuit de commande pneumatique.

Appliqué à la production de pneus, il est possible de réaliser des économies dans les processus de chargement des presses de vulcanisation : avec la Motion App "Seuil de pression réglable", le Motion Terminal permet d'introduire en douceur l'ébauche de pneu vert (pneu brut sans bande de roulement) dans la presse afin de limiter les vibrations. Plus les vibrations du système de manutention pendant le chargement sont réduites, plus il est possible d’augmenter la vitesse d'alimentation. Le processus est ainsi accéléré de plusieurs secondes pour chaque pneu. Cela peut sembler peu au premier abord, mais avec environ 1,8 milliard de pneus de voiture produits chaque année, cela peut représenter des sommes considérables pour chaque fabricant de pneus. Un autre avantage de la pneumatique régulée, c’est qu'elle réduit les forces d'impact et augmente ainsi considérablement la durée de vie des composants utilisés.

Moins de pression = moins d'énergie

Dans la pratique, les opérations de chargement ne sont pas seulement accélérées, elles nécessitent également moins d'énergie car la pression peut être réduite, et la consommation d'air comprimé diminue également. En outre, pour un vérin horizontal, les calculs révèlent une économie d'air comprimé de près de 33 % par rapport à une solution conventionnelle. Cette économie peut atteindre jusqu’à 75 % pour un vérin vertical. En moyenne, pour la commande des vérins verticaux et horizontaux, on estime à 60% les économies d'énergie pendant les opérations de chargement et de déchargement.

Maintenance prédictive

La Motion App "Diagnostic des fuites" est également utilisée, car elle simplifie la maintenance et surveille automatiquement les fuites. Les dysfonctionnements peuvent ainsi être détectés et attribués à un actionneur spécifique à l'aide de cycles de diagnostic et de valeurs seuils définies. On obtient ainsi une base fiable pour la maintenance prédictive.

En outre, le Motion Terminal peut fermer le conduit d'air défectueux, évitant ainsi l'apport d'une quantité croissante d'air comprimé en cas de fuite. La plateforme d'automatisation innovante évite ainsi toute consommation d'air inutile.

La technologie piézoélectrique prévient l'usure

Lorsque, par ailleurs, des plaquettes doivent être transportées et stockées dans l'industrie des semi-conducteurs, le système de purge N2 de Festo empêche l'oxygène d'oxyder les plaquettes. Le régulateur de débit économique alimente donc en permanence l'atmosphère autour de la plaquette en azote inerte. Le régulateur de débit, également connu sous le nom de « mass flow controller MFC, est basé sur la technologie piézoélectrique et la technologie des capteurs intégrés.

La conception de la vanne piézoélectrique réduit le risque de contamination du flux gazeux par l'abrasion des particules sur toute la durée de vie. La valeur maximale se situe autour d'une taille de particule de 0,1 micromètre par cycle de commutation. Les solutions conventionnelles génèrent une quantité de particules cinq fois supérieure. La technologie piézoélectrique utilisée empêche l'usure par frottement, ce qui augmente considérablement la durée de vie de la vanne. Par rapport aux solutions conventionnelles, il en résulte des économies importantes en termes d'exploitation et de maintenance.

La faible consommation d'énergie intrinsèque permet de faire des économies

Grâce à sa conception, le contrôleur de débit à commande directe réduit le risque de fuites. La consommation d'énergie électrique est inférieure à un watt. C'est 80 % de moins qu'avec les solutions conventionnelles. La boucle de régulation fermée assure un comportement précis, stable et linéaire du débit, avec une hystérésis minimale. La répétabilité est de +/-0,25% de la valeur de consigne.

Avec la pneumatique régulée, la digitalisation associée et la technologie piézoélectrique, Festo fait passer la technologie de l'air comprimé à un nouveau niveau. Festo permet d'économiser les ressources et d'utiliser l'énergie de manière efficace et durable.

Festo est à la fois un acteur mondial et une entreprise familiale indépendante basée à Esslingen am Neckar en Allemagne. Depuis ses débuts, Festo établit des normes en matière de technologie d'automatisation industrielle et de formation technique, contribuant ainsi au développement durable de l'environnement, de l'économie et de la société. La société fournit une technologie d'automatisation pneumatique et électrique à 300 000 clients d'automatisation d'usine et de processus dans plus de 35 industries. Le secteur LifeTech, avec la technologie médicale et l'automatisation des laboratoires, devient de plus en plus important. Les produits et services sont disponibles dans 176 pays du monde. Dans le monde entier, environ 20 600 employés dans environ 60 pays avec plus de 250 succursales ont généré un chiffre d'affaires d'environ 3,45 milliards d'euros en 2024. Sur ce total, plus de 8 % sont investis chaque année dans la recherche et le développement. Dans l'entreprise apprenante, les mesures de formation et de développement représentent 1,5 % du chiffre d'affaires. Festo Didactic SE est l'un des principaux fournisseurs d'enseignement et de formation techniques et propose à ses clients du monde entier des solutions complètes d'apprentissage numérique et physique dans l'environnement industriel.