Un robot de manipulation sur mesure en seulement 20 minutes

Les fabricants de lignes d'assemblage complexes hautement automatisées - comme celles utilisées dans l'usine technologique Festo de Scharnhausen pour assembler les distributeurs VUVG - sont particulièrement heureux que le nouveau logiciel leur permette de réduire considérablement leur temps de conception. Ces lignes d'assemblage intègrent jusqu'à 20 portiques de manipulation. Les coûts d'ingénierie avec des méthodes traditionnelles étaient auparavant relativement élevés, mais cela a maintenant été révolutionné par Handling Guide Online de Festo.

Les projeteurs ne sont donc qu'à quelques clics de leur système de manipulation sur mesure et de son modèle CAO. Les étapes individuelles, y compris la demande de prix, les schémas, le devis et la conception CAO, qui prenaient auparavant 10 à 15 jours, peuvent désormais être effectuées en quelques minutes.

Conception plus rapide

HGO réduit les délais de montage et de livraison de plus de deux mois à quelques semaines seulement. L’emploi de nouveaux composants standard raccourcit également le paramétrage et les délais de mise en service. Les constructeurs de machines sont ainsi en mesure de réduire d'environ 70% leurs délais de conception des systèmes de manipulation. Grâce à cet outil d'ingénierie, les ingénieurs de conception ont plus de temps à consacrer au cœur d’activité de leur entreprise.

Logiciel intuitif

Une grande partie des coûts d'ingénierie est éliminée et une connaissance détaillée des produits n'est pas nécessaire. Un logiciel intuitif avec interrogation structurée des données garantit une sélection fiable des bons composants à partir du système de manipulation modulaire. L'interrogation directe des prix nets assure la sécurité de la planification.

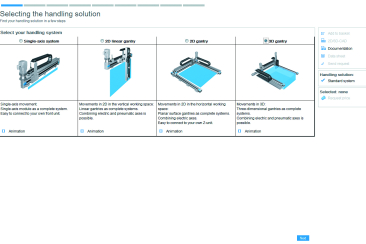

Trois étapes vers le bon manipulateur

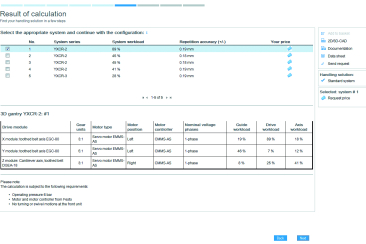

Trois étapes suffisent pour arriver à un système de manipulation entièrement configuré. Lors de la première étape, l'ingénieur sélectionne le type de manipulateur souhaité et entre les données d'application dans HGO. L'outil calcule les systèmes appropriés, y compris le prix.

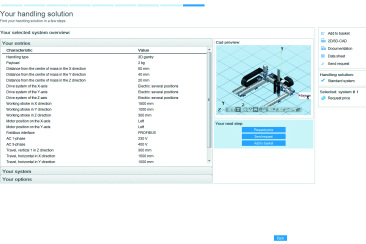

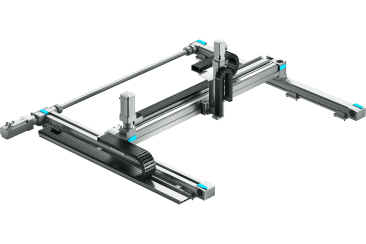

Au cours de la deuxième étape, le planificateur sélectionne le manipulateur le plus approprié parmi les suggestions. La fiche technique et le modèle CAO correctement configuré sont immédiatement disponibles pour téléchargement dans tous les formats de données courants pour une intégration directe dans le système d'ingénierie de conception du client. Au cours de la troisième étape, l'ingénieur configure le système sélectionné avec des options supplémentaires en fonction de ses propres besoins.

Un simple clic transmet la commande à Festo. Nos experts en automatisation du mouvement livrent un système prêt-à-installer, incluant toute la documentation utilisateur (conformément à la directive européenne sur les machines), directement à la machine ou dans l’usine en un rien de temps.

Développé individuellement

En plus des produits standard flexibles, Festo développe également des systèmes de manipulation entièrement basés sur des exigences individuelles et spécifiques à l'industrie, par exemple avec des géométries d'axe librement définissables pour des temps de cycle plus courts ou pour l'intégration dans des machines avec un encombrement minimal - y compris des solutions individuelles parfaitement adaptées pour la préhension, le mouvement rotatif et le vide, ainsi que le traitement d'image avec des caméras compactes intelligentes pour le contrôle-qualité et la surveillance de la bande transporteuse.

Parce que si les manipulateurs suggérés par Handling Guide Online ne répondent pas aux exigences spécifiées malgré la grande variété d'options, l'ingénieur de conception peut simplement transmettre les données d'application saisies aux experts du bureau d'études Festo en un seul clic afin d'obtenir un devis individualisé.

Service de mise en route

Les coûts de processus sont réduits grâce à notre service de mise en route, qui est assuré par des experts qualifiés. Et la productivité du système est augmentée en même temps. Le service comprend l'inspection du câblage, des connexions, de la trajectoire et des chaînes porte-câbles, la configuration et le paramétrage des axes, l'optimisation des paramètres de contrôle et du référencement, le fonctionnement des axes en mode test, la sauvegarde des données et la documentation. La charge de travail des utilisateurs est ainsi réduite et ils disposent de plus de temps et de marge de manœuvre pour d’autres tâches impliquant les activités principales de leur entreprise.

Lignes d'assemblage dans l'usine technologique de Scharnhausen

Dans les chaînes de montage, il y a jusqu'à huit cellules de production réparties les unes après les autres sur 30 mètres; c'est là que les séquences de mouvement pour l'assemblage des distributeurs individuels sont contrôlées et exécutées. Cela comprend le graissage par pulvérisation des boîtiers, l'enfoncement des cartouches et le montage des joints, ainsi que la garantie des procédures de surveillance du processus. Les spécialistes de l'automatisation ont créé les cellules de manière modulaire, tant dans le matériel que dans le logiciel et les ont mises en réseau les unes avec les autres.

Les processus individuels sont mis en place de manière autonome, tandis que les interfaces des cellules sont standardisées. Il est possible de convertir, remplacer ou agrandir les cellules sans trop d'efforts. Il n'est plus nécessaire de prévoir une plage horaire même pour le réoutillage, car le système se réoutille dans le temps de cycle. Le processus de normalisation cohérent signifie que même les cellules d'assemblage ou les modules fabriqués par d'autres fabricants peuvent être intégrés selon les besoins.

Graissage correct

Pour graisser les pistons, les experts Festo utilisent une méthode intelligente dans le processus d'assemblage automatisé : la graisse spéciale est finement atomisée par un système de pulvérisation chauffable et appliquée en toute sécurité et avec précision à l'aide de buses. Les données de processus pour cette étape de production sont constamment surveillées. Lors des tests de durée de vie, les électrovannes fonctionnent ainsi cinq fois mieux qu'auparavant. Pour tester les distributeurs après la dernière étape de production, un système de test innovant a été développé, grâce auquel il a été possible de réduire le temps nécessaire pour cela à quelques secondes seulement.

Tout peut être suivi

Dès la phase de planification, les experts ont assuré un haut niveau d'efficacité énergétique sur les lignes de montage. La consommation d'énergie peut désormais être déterminée individuellement pour chaque unité. Les fuites éventuelles sont automatiquement détectées, tandis que la pression et le débit sont surveillés en permanence. Les terminaux de distributeurs utilisés réduisent considérablement la consommation d'air comprimé sur les machines.

Grâce aux caméras et aux capteurs laser, chaque étape de montage est inspectée. Les codes-barres et les puces RFID sont utilisés tout au long du processus de production et au-delà, du fournisseur au client, pour enregistrer les données de lot, les paramètres du processus et tous les résultats des tests. Les tendances défavorables de la production peuvent ainsi être identifiées dès le début et les rebuts évités.

Festo est à la fois un acteur mondial et une entreprise familiale indépendante basée à Esslingen am Neckar en Allemagne. Depuis ses débuts, Festo établit des normes en matière de technologie d'automatisation industrielle et de formation technique, contribuant ainsi au développement durable de l'environnement, de l'économie et de la société. La société fournit une technologie d'automatisation pneumatique et électrique à 300 000 clients d'automatisation d'usine et de processus dans plus de 35 industries. Le secteur LifeTech, avec la technologie médicale et l'automatisation des laboratoires, devient de plus en plus important. Les produits et services sont disponibles dans 176 pays du monde. Dans le monde entier, environ 20 600 employés dans environ 60 pays avec plus de 250 succursales ont généré un chiffre d'affaires d'environ 3,45 milliards d'euros en 2024. Sur ce total, plus de 8 % sont investis chaque année dans la recherche et le développement. Dans l'entreprise apprenante, les mesures de formation et de développement représentent 1,5 % du chiffre d'affaires. Festo Didactic SE est l'un des principaux fournisseurs d'enseignement et de formation techniques et propose à ses clients du monde entier des solutions complètes d'apprentissage numérique et physique dans l'environnement industriel.