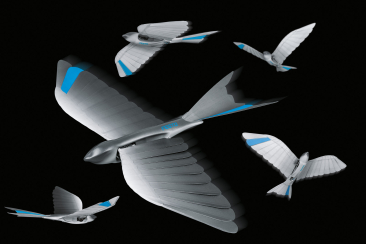

Robotervögel fliegen mit künstlichem Gefieder

Im Bionic Learning Network von Festo hat das Fliegen nach natürlichem Vorbild eine lange Tradition. Mit dem Bau des BionicSwift setzt Festo die Weiterentwicklung seiner bionischen Flugobjekte fort. Der Fokus bei dem künstlichen Vogel lag wie bei ihrem biologischen Vorbild auf dem Einsatz von Leichtbaustrukturen. Denn in der Technik wie in der Natur gilt: Je weniger Gewicht zu bewegen ist, desto geringer sind der Materialaufwand und der Energieverbrauch. Und so wiegt der BionicSwift bei einer Körperlänge von 44,5 Zentimetern und einer Flügelspannweite von 68 Zentimetern nur 42 Gramm. Die BionicSwifts sind somit sehr agil, wendig und können Loopings sowie enge Kurven fliegen. Durch das Zusammenspiel mit einem Indoor-Navigationssystem auf Funkbasis bewegen sich die Robotervögel dabei koordiniert und autonom in einem abgesteckten Luftraum.

Aerodynamisches Gefieder

Um diese Manöver möglichst naturgetreu zu fliegen, sind die Flügel dem Gefieder von Vögeln nachempfunden. Die einzelnen Lamellen bestehen aus einem ultraleichten, biegsamen, aber sehr robusten Schaumstoff und liegen schindelartig übereinander. Verbunden mit einem Federkiel aus Karbon sind sie wie beim natürlichen Vorbild an den eigentlichen Hand- und Armschwingen befestigt. Beim Flügelaufschlag fächern sich die einzelnen Lamellen auf, so dass Luft durch den Flügel strömen kann. Dadurch benötigen die Vögel weniger Kraft, um den Flügel nach oben zu ziehen. Beim Abschlag verschließen sich die Lamellen, damit die Flugroboter kraftvoller fliegen können. Durch diesen naturnahen Nachbau der Flügel verfügt der BionicSwift über ein besseres Flugprofil gegenüber bisherigen Schlagflügelantrieben.

Funktionsintegration auf engstem Raum

Ihre Agilität verdankt der künstliche Vogel neben seiner Leichtbauweise und der aerodynamischen Kinematik auch dem konsequenten Ansatz der Funktionsintegration. Im Vogelkörper befinden sich die kompakte Konstruktion für den Schlagflügelmechanismus, die Kommunikationstechnik sowie die Steuerungskomponenten für Flügelschlag und Höhenruder, den Schwanz. Auf engstem Raum sind ein Brushless-Motor, zwei Servomotoren, der Akku, das Getriebe sowie verschiedene Platinen verbaut. Durch das intelligente Zusammenspiel von Motoren und Mechanik lässt sich zum Beispiel die Frequenz des Flügelschlags sowie der Anstellwinkel des Höhenruders für die verschiedenen Manöver präzise einstellen.

Koordination der Flugmanöver durch GPS

Indoor-GPS auf Funkbasis mit Ultra-Breitband-Technologie (UWB) ermöglicht das koordinierte und sichere Fliegen der Robotervögel. Dazu werden mehrere Funkmodule in einem Raum angebracht. Anschließend lokalisieren sich diese Anker untereinander und definieren den kontrollierten Luftraum. Zudem ist jeder Vogel mit einem Funkmarker ausgestattet. Dieser sendet Signale an die Anker, die dadurch die genaue Position des Vogels verorten können und die gesammelten Daten an einen zentralen Leitrechner schicken, der als Navigationssystem fungiert. Auf diesem kann eine Routenplanung vorgenommen werden, so dass vorprogrammierte Pfade den Vögeln ihre Flugbahn vorgeben. Weichen die Vögel aufgrund sich plötzlich verändernder Umgebungseinflüsse wie Wind oder Thermik von ihrer Flugbahn ab, korrigieren diese umgehend ihre Flugbahn selbst und greifen autonom in dieser Situation ein – ganz ohne menschlichen Piloten. Die Kommunikation per Funk ermöglicht eine exakte Positionserkennung über Hindernisse hinweg, auch bei teilweise unterbrochenem Sichtkontakt. Der Einsatz von UWB als Funktechnologie garantiert einen sicheren und störungsfreien Betrieb.

Neue Impulse für die Intralogistik

Durch die intelligente Vernetzung von Flugobjekt und GPS-Route entsteht ein 3D-Navigationssystem, wie es in der vernetzten Fabrik der Zukunft eingesetzt werden könnte. Durch die genaue Lokalisierung von Material- und Warenflüssen lassen sich zum Beispiel Prozessabläufe verbessern und Engpässe vorhersehen. Zudem könnten autonome Flugroboter etwa für den Materialtransport eingesetzt werden und so mit ihren Flugkorridoren die Flächennutzung innerhalb einer Fabrik optimieren.

Festo ist gleichzeitig Global Player und unabhängiges Familienunternehmen mit Sitz in Esslingen am Neckar. In der industriellen Automatisierungstechnik und technischen Bildung setzt Festo seit seinen Anfängen Maßstäbe und leistet damit einen Beitrag zu einer nachhaltigen Entwicklung von Umwelt, Wirtschaft und Gesellschaft. Das Unternehmen liefert pneumatische und elektrische Automatisierungstechnik für 300.000 Kunden der Fabrik- und Prozessautomatisierung in über 35 Branchen. Wachsende Bedeutung erhalten Bereiche wie Digitalisierung, KI sowie LifeTech mit Medizintechnik- und Laborautomation. Produkte und Services sind in 176 Ländern der Erde erhältlich. Weltweit rund 20.600 Mitarbeitende in rund 60 Ländern mit über 250 Niederlassungen erwirtschafteten 2024 einen Umsatz von ca. 3,45 Mrd. €. Davon werden jährlich über 8 % in Forschung und Entwicklung investiert. Im Lernunternehmen beträgt der Anteil der Aus- und Weiterbildungsmaßnahmen 1,5 % vom Umsatz. Festo Didactic SE ist führender Anbieter in technischer Aus- und Weiterbildung und bietet seinen Kunden weltweit umfassende digitale und physische Lernlösungen im industriellen Umfeld an.