Minifabriken in Containern minimieren Maskenmangel

„Normalerweise benötigt man für Anlagen dieser Dimension ein halbes Jahr“, erklärt Nils Rödel, Geschäftsführer von Mikron Berlin. Aber die Zeit hat man in der aktuellen Corona-Pandemie nicht. „Daher haben sich 20 unserer Konstrukteure und Monteure eine Woche voll auf dieses Projekt konzentriert und anhand eines 3D-Modells die Basis für die skalierbare Anlage geschaffen“, so Rödel.

Projektbeschleuniger Festo

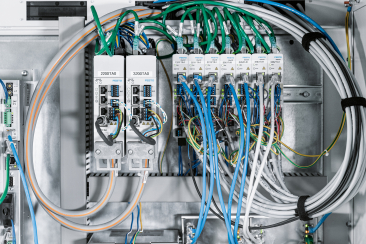

Der Engineering-Support von Festo beschleunigte das Projekt. „Selbst in Krisenzeiten waren die benötigten elektrischen und pneumatischen Komponenten schnell verfügbar. Hilfreich war auch die problemlose Integration und Inbetriebnahme der elektrischen Antriebslösungen in die Anlage sowie deren Anbindung an die SPS von Beckhoff“, sagt Rödel und ergänzt: „Mit der Software ,Festo Automation Suite‘ war die Einbindung und Inbetriebnahme der Servoantriebsregler CMMT ein Kinderspiel und die Entscheidungen für die richtigen Dimensionen waren schnell getroffen.“

Minifabriken im Container

Der Clou bei der Mikron-Anlage: Sie passt in einen 20-Fuß-Seefracht-Container, der auch gleich als Sauberraum fungieren kann. Zum Beispiel vor einem Krankenhaus. Neben einem Einkaufszentrum. Hinter einer Schule. Die integrierte Klimaanlage mit Luftreinigungsfilter ermöglicht eine Produktion auch an Orten mit hoher Belastung durch Viren. Die Anlage kann je nach Rohmaterial mehr als zwei Stunden autark arbeiten. „Das hält den Einsatz von Menschen und somit die Infektionsgefahr gering“, erklärt Rödel. Damit kann die Minifabrik auch Schutzmasken in entlegenen Orten oder sogar in Krisengebieten produzieren, wo die Hygieneanforderungen möglicherweise schlecht einzuhalten sind.

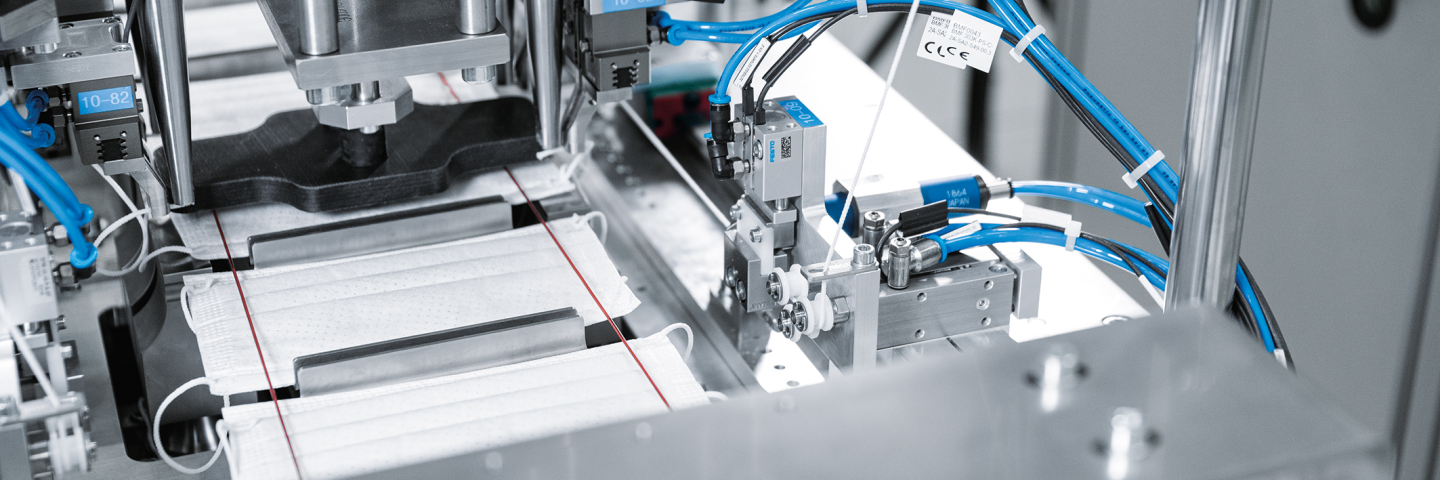

Tatsächlich könnte man mit nur einer Anlage jeden Monat zwei Millionen Mund-Nase-Schutzmasken herstellen. Basis der Masken sind Meltblown-Vliesstoffe, die aus vielen Lagen feiner Fasern bestehen und damit kleinste Partikel wie Bakterien und Viren aus dem Zustrom der Atemluft herausfiltern. „Wir haben aus offiziellen Statistiken errechnet, dass allein das medizinische Personal in Deutschland mindestens 50 Millionen Mund-Nasen-Schutzmasken im Monat benötigt“, berichtet Rödel. „Diesen Bedarf könnten wir schon mit 25 Containern decken.“

Fabrik direkt beim Verbraucher

Wer von einer Fabrik spricht, meint meist riesige Hallen, weit weg von der Lebenswelt der Menschen, die das jeweilige Produkt brauchen. Womöglich sogar auf fernen Kontinenten, tausende Kilometer entfernt von den Krankenhäusern, die dringend Schutzmasken benötigen. Genau das wurde während der Corona-Pandemie zum Problem: Wenn die Nachfrage sprunghaft steigt, zeigen sich globale Lieferketten wenig belastbar – und anfällig für Korruption. Bei medizinischer Schutzausrüstung kann der Ausfall einer Lieferung Menschenleben kosten.

Weil Transportwege wegfallen, wird das Endprodukt billiger. Ganz besonders durch die Option, die Masken gleich am Ort der Produktion an einzelne Endabnehmer zu verkaufen. Je nach Einstellung kann die Anlage 10er-Packs oder einzelne Masken anbieten – sauber eingeschweißt und auf Wunsch in bedruckten Beuteln und Kartons. „Dafür können wir auch noch eine automatisierte Verpack-Station, die unser Projektpartner pi4_robotics GmbH entwickelt hat, an die skalierbare Anlage andocken“, so Rödel.

Zuverlässige Versorgung mit Anlagenkomponenten

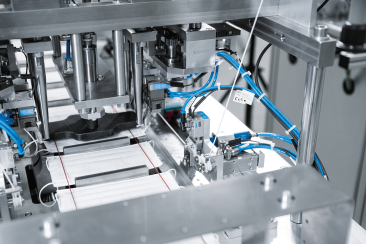

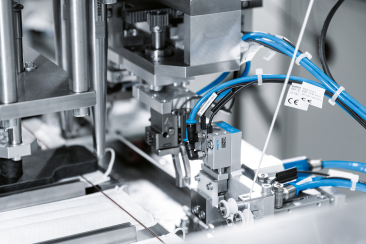

In allen Prozessschritten von der Drei-Lagen-Abspulstation über die Kegelschnecke zum Falten des Non-Woven-Vliesstoffs, die Ultraschweißstation zum Verschließen der Kanten bis hin zum Anbringen der Ohrbändchen sorgen elektrische und pneumatische Komponenten von Festo für den sicheren Transport der Teile oder übernehmen Klemmaufgaben. Praktisch dabei: Die Servoantriebsregler CMMT von Festo zur Regelung der elektrischen Antriebe EMMT lassen sich problemlos an die SPS anderer Anbieter wie Beckhoff, Siemens und Rockwell anbinden.

Die in der Anlage verbauten pneumatischen Komponenten aus dem Kernprogramm von Festo wie der Kompaktzylinder ADN, der Führungszylinder DFM oder der Rundzylinder DSNU sind preislich attraktiv, weltweit lagerhaltig und innerhalb von 24 Stunden verfügbar. Beste Voraussetzungen dafür, schnell und sicher weitere Anlagen für die Maskenproduktion innerhalb kürzester Zeit aufzubauen. Angesteuert werden die pneumatischen Antriebe von MPA-Ventilen. Das Sicherheitsventil MS6-SV-E sorgt dafür, dass bei plötzlichem Not-Halt sicherheitskritische Anlagenteile schnellstmöglich entlüftet und energielos geschaltet werden.

Dank des internationalen Produktions- und Vertriebsnetzwerkes sind die Produkte von Festo in 176 Ländern schnell verfügbar und machen es möglich, die Anlage dezentral an weltweiten Standorten zu erstellen. Dies entspricht ganz dem globalen Open-Source-Ansatz des Carola-Projekts, das den Anstoß für die Konstruktion der Anlage geboten hat.

Unabhängig, dezentral und ... virtuell

So einfach die Anlage aufgebaut ist, so einfach soll sie in Betrieb zu nehmen sein. „Unter den aktuellen Reisebeschränkungen kommen Inbetriebnehmer nur unter großem Aufwand an die Orte, an denen die Anlagen aufgebaut werden sollen“, sagt Rödel. Dafür hat Mikron eine digitalisierte Lösung ausgetüftelt: „Wir nutzen die HoloLens, mit der eine Inbetriebnahme über eine interaktive 3D-Projektion auch virtuell möglich ist.“

Festo ist gleichzeitig Global Player und unabhängiges Familienunternehmen mit Sitz in Esslingen am Neckar. In der industriellen Automatisierungstechnik und technischen Bildung setzt Festo seit seinen Anfängen Maßstäbe und leistet damit einen Beitrag zu einer nachhaltigen Entwicklung von Umwelt, Wirtschaft und Gesellschaft. Das Unternehmen liefert pneumatische und elektrische Automatisierungstechnik für 300.000 Kunden der Fabrik- und Prozessautomatisierung in über 35 Branchen. Wachsende Bedeutung erhalten Bereiche wie Digitalisierung, KI sowie LifeTech mit Medizintechnik- und Laborautomation. Produkte und Services sind in 176 Ländern der Erde erhältlich. Weltweit rund 20.600 Mitarbeitende in rund 60 Ländern mit über 250 Niederlassungen erwirtschafteten 2024 einen Umsatz von ca. 3,45 Mrd. €. Davon werden jährlich über 8 % in Forschung und Entwicklung investiert. Im Lernunternehmen beträgt der Anteil der Aus- und Weiterbildungsmaßnahmen 1,5 % vom Umsatz. Festo Didactic SE ist führender Anbieter in technischer Aus- und Weiterbildung und bietet seinen Kunden weltweit umfassende digitale und physische Lernlösungen im industriellen Umfeld an.