Viel Platz und Energie sparen mit der Nereda®-Technologie

Die Nereda-Technologie ist der neue Standard für die nachhaltige und kostengünstige biologische Behandlung von kommunalem und industriellem Abwasser. Einzigartig am Nereda-Verfahren ist, dass die Bakterien, die zur Reinigung des Abwassers verwendet werden, in schnell absetzbaren Granulaten wachsen. Alle biologischen Aufbereitungsprozesse finden gleichzeitig in diesen Granulaten statt. Die erste industrielle Anlage war im Jahr 2005 operativ, die erste kommunale Anlage folgte im Jahr 2009. Bis 2020 waren weltweit mehr als 80 Nereda-Anlagen im Betrieb oder in der Planung.

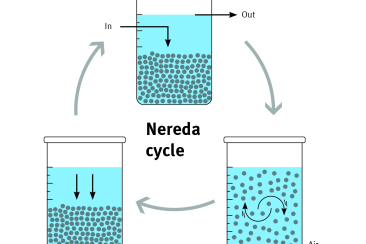

Drei Stufen in einem Reaktor

Die Nereda-Technologie basiert auf einem einfachen dreistufigen zyklischen Betrieb, der in einem oder mehreren Nereda-Reaktoren stattfinden kann. Die Dauer und die Prozessparameter für die verschiedenen Stufen jedes Zyklus werden automatisch angepasst, auch wenn Menge, Zusammensetzung und Temperatur des Abwassers schwanken. In der ersten Stufe wird das unbehandelte Abwasser zugeführt und gleichzeitig das gereinigte Abwasser durch Verdrängung dekantiert. Die zweite Stufe ist die Belüftungsphase, in der die organischen, Stickstoff- und Phosphorbestandteile biologisch entfernt werden. In der schnellen Absetzphase wird die Biomasse vom Abwasser getrennt und die Nereda-Anlage für einen neuen Zyklus vorbereitet.

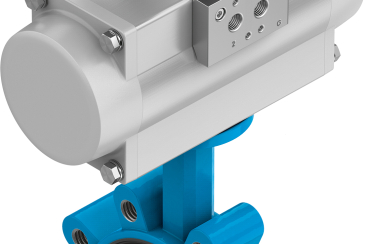

Die Nereda-Technologie vereint alle biologischen Behandlungsprozesse in nur einem Behälter. Das erfordert einen exakten Prozessablauf. Die Sedimentation läuft beim Nereda-Prozess zudem bis zu dreißig Mal schneller ab als in herkömmlichen Anlagen. Für die teils sehr kurzen Prozessschritte sind schnellschließende Armaturen gefragt –pneumatische Automatisierung von Festo bietet dafür die passenden Lösungen.

Automatisierung und Digitalisierung

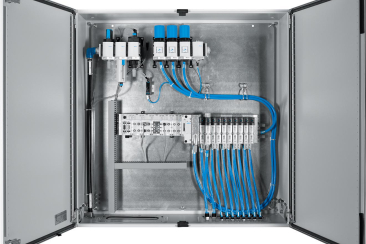

Festo unterstützt bei der Auslegung des pneumatischen Gesamtsystems ebenso wie bei Installation und Inbetriebnahme. Für die Druckluftversorgung liefert das Unternehmen weltweit und aus einer Hand schlüsselfertige Lösungen mit Schaltschränken, Kompressoren, Schlauch und Zubehör. Druckluft-Monitoring sorgt für effiziente und stabile Prozesse. Eine Gewährleistung für das Gesamtsystem mit einem Wartungsvertrag bietet die nötige Sicherheit für die Betreiber der Kläranlagen. Digitalisierung beispielsweise mit dem Festo Motion Terminal schafft Mehrwert und Transparenz.

Das Festo Motion Terminal VTEM ist das weltweit erste Ventil, das von Apps gesteuert wird. Die Motion Apps ermöglichen die Integration vieler Funktionen in einer standardisierten Hardware. Anwender ändern Funktionen einfach per Knopfdruck. Durch integrierte Sensorik ist das Motion Terminal zudem selbstlernend und kann sich autark adaptieren.

Motion Apps und Energie-Effizienz-Modul

Passende Apps für Anwendungen in Kläranlagen nach dem Nereda-Verfahren sind ECO-Fahrt zur Einsparung von Druckluft, Verfahrzeitvorgabe zur Vorgabe von Öffnungs-/Schließzeiten und Diagnose-Leckage zur Erkennung von Fehlfunktionen. Mit der App ECO-Fahrt wird ein Antrieb lastabhängig mit minimal benötigtem Druck betrieben. Speziell bei großen Antrieben sind so hohe Druckluft-Einsparungen möglich. Bei der Verfahrzeitvorgabe wird die Dauer des Arbeitshubs nicht über die Justierung von Drosseln definiert, sondern ganz einfach mittels Eingabe in Sekunden. Bei der Diagnose Leckage können Fehlfunktionen antriebsbezogen lokalisiert und mittels Diagnosezyklen und definierten Schwellwerten detektiert werden.

Weitere Bausteine fürs digitalisierte Energiesparkonzept sind die Energie-Effizienz-Module MSE6: Sie kombinieren Druckregler, Einschaltventil, Sensorik und Feldbuskommunikation in einer Einheit. Dabei überwachen sie den Druckluftverbrauch, sperren automatisch die Druckluft in produktionsfreien Zeiten nach definierter Wartezeit ab und verhindern gleichzeitig, dass der Anlagendruck unter ein definiertes Stand-by-Drucklevel abfällt. Dank dieser patentierten Technologie von Festo können Anlagenbetreiber pro Jahr mehrere Tonnen CO2 und Hunderte Euro Betriebskosten einsparen.

Schaltschränke und Prozessventile

Schutz vor äußeren Einflüssen für die dezentralen Automatisierungskomponenten bieten die einbaufertigen Schaltschranklösungen von Festo. Sie schützen beispielsweise die Ventilinsel VTSA für hohe Durchflüsse zur Ansteuerung großvolumiger Antriebe, kombiniert mit dem elektrischen Terminal CPX mit Funktionsintegration beispielsweise mit Drucküberwachung sowie digitaler oder analoger Ein- und Ausgänge. Auch enthalten in den Schaltschränken ist die modulare Druckluftaufbereitung der MS-Serie mit Konfigurationsmöglichkeiten wie Druckregelung oder Manipulationssicherheit.

Vormontierte Prozessventileinheiten stellen sicher, dass die Komponenten richtig aufeinander abgestimmt sind, erleichtern den Einbau und geben damit Planungssicherheit – auch bei kundenindividuellen Lösungen. Ein optimal ausgelegtes Druckluftnetz ist ein wesentlicher Schlüssel für energieeffiziente Anlagen. Bei Festo erhalten Anwender vom Kompressor über die Luftaufbereitung (beispielsweise Trockner) bis hin zu einer umfangreichen Auswahl an Schläuchen und Verbindungstechnik alles aus einer Hand – natürlich verbunden mit der Beratung durch Experten.

Über Nereda:

Nereda® ist das eingetragene Warenzeichen für die eigenentwickelte Technologie des Unternehmens Royal HaskoningDHV. Mehr Informationen über die Nereda-Technologie erhält man hier: https://www.nereda.net

Festo ist gleichzeitig Global Player und unabhängiges Familienunternehmen mit Sitz in Esslingen am Neckar. In der industriellen Automatisierungstechnik und technischen Bildung setzt Festo seit seinen Anfängen Maßstäbe und leistet damit einen Beitrag zu einer nachhaltigen Entwicklung von Umwelt, Wirtschaft und Gesellschaft. Das Unternehmen liefert pneumatische und elektrische Automatisierungstechnik für 300.000 Kunden der Fabrik- und Prozessautomatisierung in über 35 Branchen. Wachsende Bedeutung erhalten Bereiche wie Digitalisierung, KI sowie LifeTech mit Medizintechnik- und Laborautomation. Produkte und Services sind in 176 Ländern der Erde erhältlich. Weltweit rund 20.600 Mitarbeitende in rund 60 Ländern mit über 250 Niederlassungen erwirtschafteten 2024 einen Umsatz von ca. 3,45 Mrd. €. Davon werden jährlich über 8 % in Forschung und Entwicklung investiert. Im Lernunternehmen beträgt der Anteil der Aus- und Weiterbildungsmaßnahmen 1,5 % vom Umsatz. Festo Didactic SE ist führender Anbieter in technischer Aus- und Weiterbildung und bietet seinen Kunden weltweit umfassende digitale und physische Lernlösungen im industriellen Umfeld an.