La technologie des vannes proportionnelles

Rapidité et précision essentielles

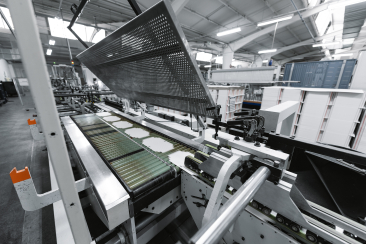

Les encolleuses atteignent des vitesses de plus de 700 mètres par minute et peuvent coller bien plus de 40 000 boîtes pliantes par heure selon la taille de l'emballage. "Ainsi, appliquer la bonne quantité de colle au bon endroit n'est pas une tâche facile", explique Marco Ahler, directeur technique chez Baumer hhs.

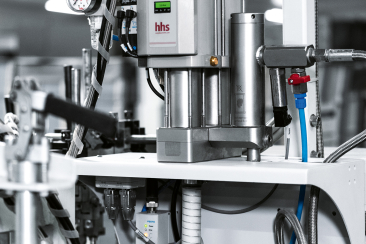

Les systèmes de Baumer hhs garantissent que la colle est appliquée avec une précision millimétrique sans aucun contact avec le flan, même à des vitesses de production très élevées. Le système fermé minimise les temps de nettoyage et d'installation. Il applique de la colle en continu sans aucun gaspillage depuis l'arrêt de la machine jusqu'à la vitesse maximale. Un système modulaire est utilisé dans ce processus, composé d'une alimentation en adhésif haute pression, de vannes d'application électromagnétiques à commutation rapide et sans usure et d'une unité de commande conviviale qui permet de changer de travail en appuyant sur un bouton.

Des performances dignes d'un huit cylindres

La pièce maîtresse de ce processus de collage est la pompe à double piston DPP. Cette pompe doit fournir une pression spécifique afin d'appliquer l'adhésif. L'application de l'adhésif est régulée par pression d'air. La pompe se compose de deux pompes à piston à simple effet, qui aspirent chacune de l'air uniquement lors de la course ascendante et déplacent le liquide du cylindre de colle lors de la course descendante. "On pourrait appeler cela un moteur à deux cylindres avec les performances d'un huit cylindres", déclare Ahler, à juste titre fièrement.

La pression d'air du côté entrée est convertie en une pression de fluide pratiquement sans fluctuation en fonction du rapport de transmission de la pompe de refoulement. Cela permet de réguler et d'ajuster rapidement le volume de livraison. Un capteur de pression dans la pompe DPP mesure la pression du fluide côté sortie. Un circuit de commande de pompe en boucle fermée garantit que la pression est automatiquement ajustée si la pression réelle s'écarte de la pression cible.

Ceci est particulièrement avantageux lorsque le fluide est délivré par intermittence. Des tests montrent qu'à l'ouverture d'une vanne de refoulement, la chute spontanée de la pompe DPP est de 25 à 50 % inférieure à celle d'une pompe avec régulateur de pression matière en aval, tandis que la chute est interceptée beaucoup plus rapidement et de manière plus fiable par la boucle fermée contrôle. De plus, les fluides critiques sont soumis à moins de contraintes et conservent en grande partie leur consistance d'origine.

Précision avec valve proportionnelle

La pompe à piston DPP régule la pression d'entrée d'air au lieu de la pression de fluide et règle ainsi la pression de fluide requise. Le régulateur de pression proportionnel précis VPPM de Festo régule le volume d'air côté entrée. Il dispose d'une large plage de régulation de pression linéaire comprise entre 0,06 et 6 bar. Dans le cas d'une pompe de refoulement avec un rapport de transmission de 8:1, cela signifie une plage de régulation fiable de la pression du fluide de 8 à 40 bars. La régulation commence par de petits incréments de la qualité de contrôle à 2 bars.

L'avantage de réguler la pression d'entrée au lieu de la pression du fluide côté sortie est que seule la quantité d'air comprimé nécessaire pour les conditions de fonctionnement réelles est consommée. La consommation d'air comprimé est proportionnelle à la pression du matériau. En conséquence, les coûts d'exploitation peuvent généralement être considérablement réduits si la pression de refoulement maximale est rarement requise. Pour Baumer hhs, c'est on ne peut plus clair : « Le concepteur de la pompe à double piston, Maren Pyttel, m'a dit que nous pouvions changer beaucoup d'autres choses sur la conception, mais la pompe devait avoir la valve proportionnelle de Festo », explique Ahler.

À propos de Baumer hhs :

Baumer hhs GmbH, Krefeld/Allemagne, est l'un des principaux fabricants internationaux de systèmes d'application d'adhésif industriels ainsi que de systèmes d'assurance qualité basés sur des capteurs et/ou des caméras. Baumer hhs propose à ses clients un portefeuille de solutions soigneusement coordonnées pour une variété d'exigences différentes pour les applications de colle froide et de colle chaude, y compris les vannes, les pompes et les réservoirs sous pression ainsi que les systèmes de contrôle dans les environnements de production automatisés. Le portefeuille est complété par un service complet allant du conseil au test d'applications innovantes dans le centre de solutions hhs à Krefeld jusqu'à tous les services après-vente. Les solutions proposées par Baumer hhs sont utilisées, entre autres, dans l'industrie des boîtes pliantes et du carton ondulé, dans le traitement de l'impression et dans les machines spéciales.

Festo est à la fois un acteur mondial et une entreprise familiale indépendante basée à Esslingen am Neckar en Allemagne. Depuis ses débuts, Festo établit des normes en matière de technologie d'automatisation industrielle et de formation technique, contribuant ainsi au développement durable de l'environnement, de l'économie et de la société. La société fournit une technologie d'automatisation pneumatique et électrique à 300 000 clients d'automatisation d'usine et de processus dans plus de 35 industries. Le secteur LifeTech, avec la technologie médicale et l'automatisation des laboratoires, devient de plus en plus important. Les produits et services sont disponibles dans 176 pays du monde. Dans le monde entier, environ 20 600 employés dans environ 60 pays avec plus de 250 succursales ont généré un chiffre d'affaires d'environ 3,45 milliards d'euros en 2024. Sur ce total, plus de 8 % sont investis chaque année dans la recherche et le développement. Dans l'entreprise apprenante, les mesures de formation et de développement représentent 1,5 % du chiffre d'affaires. Festo Didactic SE est l'un des principaux fournisseurs d'enseignement et de formation techniques et propose à ses clients du monde entier des solutions complètes d'apprentissage numérique et physique dans l'environnement industriel.