La tecnologia della valvola proporzionale lo rende possibile

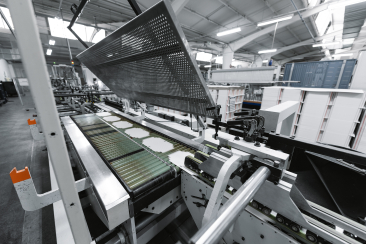

Le piega-incollatrici lavorano i fustellati piegandoli e incollandoli in scatole finite. Successivamente, le scatole pieghevoli vengono assemblate e riempite tramite macchine confezionatrici automatiche, per produttori e aziende farmaceutiche. Molte scatole devono essere piegate dentro e trasversalmente alla direzione di movimento della macchina, prima che venga applicata la colla. Ciò garantisce che le scatole possano essere assemblate senza sforzo in un secondo momento.

Velocità e precisione sono essenziali

Le incollatrici raggiungono velocità di oltre 700 metri al minuto e possono incollare ben oltre 40.000 scatole pieghevoli all'ora, a seconda delle dimensioni dell'imballaggio. "Applicare la giusta quantità di colla nel punto esatto non è un compito facile", spiega Marco Ahler, direttore tecnico di Baumer hhs.

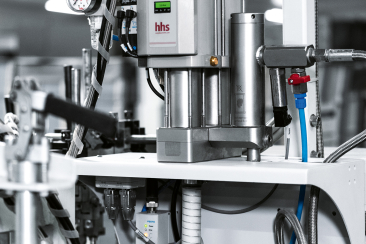

I sistemi di Baumer hhs assicurano che la colla venga applicata con precisione millimetrica senza alcun contatto con il pezzo grezzo, anche a velocità di produzione molto elevate. Il sistema chiuso riduce al minimo i tempi di pulizia e configurazione. Applica la colla in continuo senza sprechi, da macchina ferma alla massima velocità. In questo processo viene utilizzato un sistema modulare, costituito da un'alimentazione di adesivo ad alta pressione, valvole di applicazione elettromagnetiche a commutazione rapida e prive di usura e un'unità di controllo di facile utilizzo, che consente di cambiare lavoro premendo un pulsante.

Prestazioni da otto cilindri

Il fulcro di questo processo di incollaggio è la pompa a doppio pistone DPP. Questa pompa deve fornire una pressione specifica per applicare l'adesivo. L'applicazione dell'adesivo è regolata mediante pressione dell'aria. La pompa è composta da due pompe a pistoni a semplice effetto, ciascuna delle quali aspira aria solo nella corsa di salita e sposta il liquido dal cilindro con la colla durante la corsa di discesa. "Potresti definirlo un motore a due cilindri con le prestazioni di un otto cilindri", afferma Ahler orgoglioso.

La pressione dell'aria sul lato di ingresso, viene convertita in una pressione del fluido priva di fluttuazioni, in base al rapporto di trasmissione della pompa di mandata. Ciò consente di regolare rapidamente il volume di erogazione. Un sensore di pressione nella pompa DPP misura la pressione del fluido sul lato di uscita. Un circuito di controllo della pompa a circuito chiuso, assicura che la pressione venga regolata automaticamente, se la pressione effettiva si discosta da quella target.

Ciò è particolarmente vantaggioso quando il fluido viene erogato in modo intermittente. I test lo dimostrano: quando viene aperta una valvola di mandata, la caduta spontanea nella pompa DPP è del 25 sino al 50% inferiore rispetto a una pompa con regolatore di pressione del materiale a valle, mentre la caduta viene intercettata molto più velocemente e in modo più affidabile dal circuito di controllo chiuso. Inoltre, i fluidi critici sono sottoposti a meno sollecitazioni e mantengono in gran parte la loro consistenza originale.

Precisione con valvola proporzionale

La pompa a pistone DPP regola la pressione di ingresso dell'aria anziché la pressione del fluido, impostando così la pressione del fluido richiesta. Il preciso regolatore di pressione proporzionale VPPM di Festo, controlla la portata d'aria sul lato di ingresso. Ha un generoso campo di regolazione della pressione lineare, compreso tra 0,06 e 6 bar. Nel caso di una pompa di mandata con un rapporto di trasmissione di 8:1, significa un intervallo di regolazione affidabile della pressione del fluido, da 8 a 40 bar. La regolazione inizia con piccoli incrementi alla qualità del controllo a 2 bar.

Il vantaggio di regolare la pressione di ingresso anziché la pressione del fluido sul lato di uscita, è dato dal fatto che viene consumata solo la quantità di aria compressa necessaria per le effettive condizioni operative. Il consumo di aria compressa è proporzionale alla pressione del materiale. Di conseguenza, i costi operativi possono essere notevolmente ridotti, se la pressione di mandata massima è poco richiesta. Per Baumer hhs, non potrebbe essere più chiaro: “Il progettista della pompa a doppio pistone, Maren Pyttel, ha affermato che avremmo potuto cambiare molte cose sul design, ma la pompa doveva avere la valvola proporzionale Festo ”, spiega Ahler.

Festo è un attore globale e un'azienda indipendente a conduzione familiare con sede a Esslingen am Neckar, in Germania. Fin dagli inizi Festo ha stabilito degli standard nella tecnologia dell'automazione industriale e nella formazione tecnica, contribuendo così allo sviluppo sostenibile dell'ambiente, dell'economia e della società. Prodotti e servizi sono disponibili in 176 paesi del mondo. L'azienda, infatti, fornisce tecnologia di automazione pneumatica ed elettrica a 300.000 clienti di automazione di fabbrica e di processo in oltre 35 industrie. Il settore LifeTech con la tecnologia medica e l'automazione di laboratorio sta diventando sempre più importante. Con circa 20.600 dipendenti in oltre 250 filiali in circa 60 paesi in tutto il mondo, Festo ha realizzato un fatturato di circa 3,45 miliardi di euro nel 2024. Ogni anno oltre l'8% di questo fatturato viene investito in ricerca e sviluppo, mentre l'1,5 % del fatturato è investito nella formazione di base e di perfezionamento. Festo Didactic SE è un fornitore leader di formazione e formazione tecnica e offre ai suoi clienti in tutto il mondo soluzioni complete di apprendimento digitale e fisico in ambiente industriale.